Actualmente las industrias de biocombustibles sólidos en Ecuador se vienen desarrollando desde el año 2015, estas implementan en su mayoría pellets alimenticios y del sector industrial, es una nueva fuente de energía que está opacando al diésel, esta generalmente se exporta desde España y es una fuente de energía que adopta nuevas materias primas para su elaboración [1]

La fruta de pan con su nombre científico (ARTOCARPUS ALTILIS) es un árbol de gran tamaño y frondoso proviene de Indonesia y Polinesia, países de los cuales se ha propagado por todas las regiones tropicales del planeta. Se lo introdujo en América tropical, primero en las Antillas Francesas y luego en Jamaica, esto ocurrió en la conocida expedición del Bounty a finales del siglo XVIII. La propagación de este árbol hacia los países latinoamericanos signatarios del Convenio Andrés Bello se dio a principios del siglo XIX y al África occidental en la mitad del siglo XXI. [2]

La característica principal de este tipo de energía renovable es que se trata de un pellet, el cual es un biocombustible sólido hecho a base de la cáscara de fruta de pan deshidratada, la cual va a ser mezclada con un aglutinante como es el caso de la cera de parafina, y también el de la cera de abeja para que pueda producirse una compactación.

El pellet es considerado un combustible de segunda generación, ya que se transforma de biomasa a sólido a través de un proceso mecánico térmico. [3]

Para analizar esta problemática es necesario examinar sus causas, la principal es que la cáscara de fruta de pan es un producto orgánico que se desecha, alrededor del 7.1% de este residuo, es la composición que tiene la cáscara, y debido a que no se utiliza esta biomasa de residuos sólidos en el país, puede ser reutilizado como un biocombustible sólido para el funcionamiento de calderas o estufas, y si su uso da buenos resultados podría empleárselo en equipos que requieran mayor valor energético, e incluso en viviendas o urbanizaciones.

1.1. Origen de los biocombustibles

El origen de los biocombustibles empieza a finales del siglo XIX y nace con el uso de los hidrocarburos como fuente de energía. La idea de utilizar aceites vegetales como un combustible para los motores de combustión interna viene del año 1895. En aquel año el Dr. Rudolf Diésel inventó el primer motor a diésel, cuyo diseño ya estaba pronosticado que trabajara con aceites vegetales; un ejemplo de esto es el aceite de maní que funcionó de manera adecuada en las primeras pruebas. Años más tarde Henry Ford realizó el primer prototipo de su automóvil modelo T en el año 1908, tenía la idea de utilizar el etanol como combustible. La Standard Oil utilizó a inicios de los años veinte, en el sector de Baltimore, 25% del etanol en gasolina, pero los altos precios del maíz, producto del cual se obtenía, junto con los elevados costos de almacenamiento y los problemas en el envío, hicieron que se desertara el proyecto; además de que el petróleo entró en el mercado menos costoso, más eficiente y con más disponibilidad. La primera vez que se usó un biocombustible fue en el año 1938. [4]

Con la crisis del petróleo que hubo en la década de los setenta decreció la oferta, por lo que su precio se elevó de manera exorbitante al igual que el precio de la gasolina, que incrementó en un 100%. A finales del año 1979, debido a la crisis del precio del petróleo, se constituyó una mezcla de gasolina con etanol, esto hizo que los biocombustibles de vuelvan a presentar como una opción al incremento de los precios del petróleo, y la posibilidad de que se agotaran los recursos no renovables. [4]

En el año 1975, en el país de Brasil, se inventó un proyecto denominado Proalcohol, cuyo objetivo era reemplazar el uso de los hidrocarburos. Para finalizar, la guerra de Kuwait produjo un alza en los precios de los hidrocarburos, para de esta forma dar el lugar a las nuevas fuentes de energía alternativa. [4]

Al empezar la década de los 70, los conflictos bélicos que sucedieron en Oriente Próximo han encaminado una mejora de las energías alternativas. En octubre del año 1973 inició una gran crisis relacionada a la guerra entre Arabia e Israel. En el lapso de esta primera crisis del petróleo los precios de la gasolina incrementaron el doble en un tiempo de tres meses, lo que hizo que alarme la provisión de los derivados del petróleo. Este hecho facilitó una búsqueda de energías alternativas, por lo tanto, terminando la década empezó a comercializarse en Estados Unidos una mezcla de gasolina con etanol, para que pueda diluirse la gasolina e incrementar el octanaje. En el país de Brasil también se desarrollaron iniciativas para reemplazar a los combustibles, elaborando biocombustibles a base de bioetanol procedente de la caña de azúcar. [4]

A inicios del año 1980 se dio la segunda crisis del petróleo la cual estuvo relacionada con el principio de la guerra entre Irán e Irak, dándose un decrecimiento del combustible extraído que se logró recuperar a finales de la década de los 80. [5]

Es por esta razón que, junto con el abaratamiento del precio del crudo, hizo que se dejaran los planes de cambio energético que empezaron en la década de los 70. En el año 1990 empezó una nueva crisis, esta vez proveniente de la invasión de Kuwait por Irak, conocida como la Guerra del Golfo. El precio del petróleo volvió a elevarse, y por esta razón vuelven a entrar al escenario energético de muchos países. [5]

1.2. Origen de los biocombustibles sólidos

Los productos provenientes de la leña han sido la primera fuente energética utilizada por el ser humano hasta que se produjo la revolución industrial, incluso hoy en día para la mayoría de la población mundial, en especial en los países subdesarrollados, los biocombustibles siguen siendo la principal fuente de energía utilizada.

Aunque por lo general este biocombustible sólido se usa directamente, también tiene otras formas de presentación que son utilizadas con fines energéticos que necesitan de un tipo de acondicionamiento especial. Las más conocidas son las astillas, el aserrín, el carbón vegetal, los pellets y las briquetas. [5]

1.3. Peletización

Los pellets vienen inventándose hace más de un siglo usando métodos de prensado en forma de pequeños elementos cilíndricos producidos por calor y por medio de varios tipos de materiales de desecho para diferentes fines, desde la alimentación de animales, la calefacción, la fertilización de campos, entre otros. [6]

A mediados de los años 70, ciertas compañías se concentraron en la fabricación de maquinaria para la alimentación de animales y profundizaron muy poco en la investigación de cómo usar estos pellets en la calefacción doméstica e industrial. Pero por el motivo de que en aquel tiempo los combustibles fósiles siempre han sido muy económicos, en ningún momento llegó a salir al mercado la maquinaria que iba a ser utilizada para la fabricación de combustible usando biomasa.

En realidad no ha sido hasta finales del siglo 20 y principios del siglo 21 que la investigación y la propagación de este producto junto con la invención de calderas y un sinfín de maquinarias sobre el formato del pellet generó un gran impulso, y además en la actualidad las industrias se apresuran en solucionar problemas que sobrellevan a la continua aparición de una infinidad de materiales de desecho y la variedad de materiales a pelletizar desde los plásticos y derivados múltiples del petróleo hasta la infinidad de diversidades de biomasa del campo, entre otras. [6]

A medida que día a día aumenta de manera irremediable los precios de los combustibles fósiles como el petróleo y el GLP, y debido a que cada vez es mayor su escasez junto con el cambio climático, hacen que el biocombustible basado en la forma de un pellet sea económico y limpio como energía alternativa que ayuda a reducir las emisiones nocivas a la atmósfera terrestre. [6]

Además de que la presentación del pellet permite:

· Alimentar sistemas automáticos.

· Ser usado como un fluido debido al transporte por aspiración y tornillos sinfín.

· Poseer una alta densidad.

· Utilizarse en estufas y calderas tanto domésticas como industriales, además de que pueden ser usados en aplicaciones de gran escala.

· Sencillo manejo, almacenaje, y transporte. [6]

1.4. Caracterización física de pellets

Se toma como referencia la Norma ONORM M7135 con criterios de evaluación de calidad más rigurosa del campo de peletizado [7]. Se evalúan los siguientes criterios:

· Dimensiones del pellet.

· Determinación de densidad: volumen (probeta) y peso (balanza analítica).

· Determinación de humedad en estufa: ((peso húmedo – peso secado en estufa) / peso secado en estufa) x100%

· Resistencia al impacto: someter muestras a caídas continuas con alturas aproximadas a 1,50 metros, calculando su resistencia mediante su peso retenido.

· Resistencia al agua: aplicando el procedimiento de la ASAE (American Society of Agricultural Engineers-Lindley and Vossoughi,1989).

· Resistencia al aplastamiento: resistencia del pellet ates de agrietarse debido a condiciones determinadas por compresión, aplicando la norma ASTM C39-96.

1.5. Usos y aplicaciones

Los pellets son usados para sistemas de calefacción en cualquier vivienda y uso industrial, en estufas especiales para pellets cómodas de usar. Los pellets son 100% natural, muchos de ellos elaborados con materiales reciclados que no contaminan ni son tóxicos. También son usados para camas de animales ya que no contiene polvo y son muy absorbentes.

Algunos son usados como suplementos alimenticios para ganado ya que ayuda al crecimiento y nutrición de este. El uso de los pellets reduce los costos de calefacción hasta un 40% más que por el uso de combustibles fósiles. Su principal función es la producción de calor usada en calefacción, calentamiento de agua o vapor, su uso más habitual es en las calderas de biomasa que se adaptan a la comodidad de un hogar de manera sostenible sin generación de contaminantes [8].

1.6. Fruta de pan Artocarpus Altilis

Es muy similar al Artocarpus Heterophyllus ya que pertenece a la familia de los Moraceae en la tribu Artocarpeae, esta es una de las especies más cultivadas en el mundo, el fruto puede medir entre 9 y 20 cm de ancho y 30 cm de largo con un peso aproximado entre 250 g y 6 Kg, su pulpa tiene una tonalidad amarilla, textura fibrosa y cremosa, cuenta con una humedad en la semilla entre 35.1 y 56.8 por cada 100 g [9]. El 80% de la semilla es comestible y el 20% es cascara. el árbol alcanza una altura entre los 9 a 18 metros.

1.7. Fruta de pan Artocarpus Heterophyllus

El árbol del pan pertenece al género Artocarpus de la familia Moraceae originario de la India con cientos de variedades. Es un árbol de aproximadamente 10 a 25 metros de altura, al madurar presenta hojas ovaladas. Jack fruit o la Jaca conocida por los hispanohablantes, es un fruto con un peso aproximado de 10 a 25 Kg, se puede apreciar en su interior una pulpa color amarillo parecida al mango, con un toque dulce y ligera acidez, la superficie de la fruta es verrugosa con pequeñas puntas redondeadas que sobresalen. La pulpa constituye casi el 40 % del peso de la fruta con un alto contenido de nutrientes, como lo son las vitaminas, minerales, enzimas y carbohidratos [10].

Una característica distintiva de la planta es que es un enorme fruto colgante con diversos usos medicinales y nutricionales con alto contenido en fibra. Esta fruta es producida y distribuida en mayor cantidad a los países trópicos [11].

El bulbo de la fruta puede ser secado y puesto a freír como papas, también puede ser fermentado para la obtención de alcohol. En si la mayor parte de la fruta puede ser consumida de diferentes maneras.

1.8. Variedad de fruta de pan

Fig. 1. Artocarpus Altilis

Fuente: [12]

Tabla 1.

Variedad de fruta de pan arbopán

|

Nombre común o vulgar |

Árbol del pan, Fruta de pan, Arbopán |

|

Nombre científico o latino |

Artocarpus altilis |

|

Familia |

Moráceas (Moraceae) |

|

Origen |

Nativo de Indonesia y Nueva Guinea. Hoy en día cultivado en todos los trópicos. |

|

Características |

Hojas: 25x12 cm Peso: 1 a 2 Kg y mide 15 a 30 cm de diámetro. Considerado un alimento energético con un contenido entre 20 y 37% de carbohidratos, ricos en calcio, hierro, fósforo y niacina, y en vitaminas C y B1. |

Fuente: [12]

Fig. 2. Artocarpus Camansi Blanco

Fuente: [13]

Tabla 2.

Variedad de fruta de pan la castaña

|

Nombre común o vulgar |

Árbol del pan, Fruta de pan, La Castaña |

|

Nombre científico o latino |

Artocarpus camansi Blanco |

|

Familia |

Moráceas (Moraceae) |

|

Origen |

Nativo de Indonesia y Nueva Guinea. Hoy en día cultivado en todos los trópicos. |

|

Características |

Árbol: 10 – 15 m Peso: 800 g y mide 7 a 12 cm de diámetro. Considerado un alimento energético, contiene calcio, hierro, fósforo y niacina, y vitaminas. Flores masculinas y femeninas. |

Fuente: [13]

Fig. 3. Artocarpus Integer

Fuente: [14]

Tabla 3.

Variedad de fruta de pan champedack

|

Nombre común o vulgar |

Árbol del pan, Fruta de pan, Champedack |

|

Nombre científico o latino |

Artocarpus integer |

|

Familia |

Moráceas (Moraceae); Orden; Rosales |

|

Origen |

Nativo de Indonesia y Nueva Guinea. Hoy en día cultivado en todos los trópicos. |

|

Características |

Árbol: 20 m, su fruto mide 10 a 15 cm de ancho y 20 – 35 de longitud. Piel delgada y correosa. Considerado un alimento energético, contiene calcio, hierro, fósforo y niacina, y vitaminas. Flores masculinas y femeninas. |

Fuente: [14]

1.9. Categorización de fruta de pan

En la siguiente tabla 4 se puede observar la Taxonomía y morfología de la Artocarpus Altilis

Tabla 4.

Taxonomía y morfología de la fruta de pan

|

Taxonomía y Morfología de la fruta de pan |

|

|

Reino |

Plantae Phylum |

|

División |

Magnoliophyta |

|

Clase |

Magnoliopsidae |

|

Subclase |

Humadelidae |

|

Orden |

Urticales |

|

Familia |

Moraceae |

|

Genero |

Artocarpus |

|

Especie |

Altilis |

|

Nombre científico |

Artocarpus Altilis |

|

Nombres comunes |

Breadfruit (inglés), árbol de pan, fruta de pan |

Fuente: Elaboración del autor

1.10. Composición química de la fruta de pan

La fruta contiene vitamina A y C, tiamina, riboflavina, calcio, y niacina entre muchos otros nutrientes. Es una rica fuente de potasio con 352 mg que se encuentran en 100 g de fruto de pan. Según estudios los alimentos ricos en potasio ayudan a bajar la presión arterial. El cuerpo humano no produce vitamina C por lo que se debe consumir alimentos ricos en vitamina C, que es un antioxidante, fortalece el sistema inmunológico y mantiene las encías sanas. Además, esta fruta contiene fitonutrientes: lignanos, isoflavonas y saponinas, que poseen propiedades anticancerígenas, antihipertensivas, antiulcerosas y antisuciantes, por ello, pueden prevenir la aparición de células cancerígenas, bajar la presión sanguínea, y retarda la degeneración de las células en la piel. Contiene niacina conocida como vitamina B3, necesaria para el metabolismo, la función nerviosa y síntesis de ciertas hormonas. [15].

1.11. Producción de fruta de pan en el Ecuador

En el Ecuador, la producción del árbol de fruta de pan se encuentra en las regiones Costa y Amazonia. El cultivo del árbol de fruta de pan es muy poco en el país debido a que no es fruto tradicional y solo es comercializado en plazas cercanas a las zonas de cultivo y mercados mayoristas en algunas zonas del país. El ecuador es un lugar propicio para el cultivo de esta fruta debido a que gran parte del país cuenta con un clima subtropical en el cual la fruta se puede adaptar muy fácilmente. La mayor parte de los cultivos en la zona costera se localiza en Esmeraldas y a lo largo de la Región Amazónica [16].

El porcentaje de germinación de la planta es del 100%, esto ocurre alrededor de los 15 días y puede ser trasplantada ya a los 75 días después de su germinación. A partir de los 5 a 6 años se puede cosechar el fruto manualmente cuando este está con un tono verde amarillento, entre Enero a Marzo y entre Julio a Septiembre son las fechas con mayor producción anual de este fruto [17].

2. Materiales y métodos

La finalidad del proyecto pretende aprovechar el residuo presentado en la cáscara del fruto de pan, los cuales se presentan como desechos al separar los granos de este, ya que la cáscara extraída se desecha en su totalidad. Se propone aprovechar como materia prima para la producción de un pellet y así originar una nueva fuente de ingresos.

La promulgación de este proyecto contribuye al desarrollo social entre agricultores dedicados al cultivo de fruto de pan y la Facultad de Ingeniería Química en forma endémica, realizando prácticas que colaboren al aprovechamiento de este fruto.

Se presenta a continuación los equipos que se utilizó durante el proceso de la obtención del pellet:

Equipos utilizados en el proceso de obtención del pellet

|

EQUIPO |

CAPACIDAD |

|

Secador |

50 ͦ C |

|

Triturador |

--- |

|

Refractómetro |

˚Brix |

|

pH-metro |

pH (0-14) |

|

Equipo de baño maría |

100 ͦ C |

|

Torre de filtración |

Micrómetros |

|

Peletizadora |

--- |

|

Mufla |

550 ͦ C |

Fuente: Elaboración del autor

Se presenta a continuación los materiales que se utilizó durante el proceso de la obtención del pellet:

Tabla 6.

Materiales utilizados

|

MATERIALES |

CANTIDAD |

|

Probetas graduadas en 100 ml |

2 |

|

Vernier |

1 |

|

Embudo |

1 |

|

Vaso de precipitación |

1 |

|

Papel filtro |

6 |

|

Matraz |

3 |

|

Balanza analítica |

1 |

Fuente: Elaboración del autor

2.1. Rendimiento de materia prima

Fórmula utilizada

|

|

(1) |

|

|

( 2) |

Dónde:

Mp= masa de la cáscara

MT= masa total de la fruta

Cálculos para el rendimiento de la materia prima

|

|

( 3) |

|

|

(4) |

2.2. Caracterización de la materia prima

Los análisis fueron producidos en el laboratorio de microbiología de la Facultad de Ingeniería Química, los mismos que son:

Los análisis físicos de la materia prima: tamaño, peso, volumen, tamaños de picos; y los análisis químicos: pH, Brix,% Humedad, acidez titulable e índice de maduración.

2.3. Determinación del pH

Para la medición del pH se aplicó la norma NTE INEN 389 para neutralizar el electrodo del pH-metro, en el que se sumerge en el electrodo, en los ensayos característicos de solución buffer de 4 y solución buffer de 7.

Posteriormente se dejó enfriar 100 ml de la disolución de la fruta de pan hasta alcanzar una temperatura de 20 ºC, luego de esto se sumergió el pH en dicha disolución, y se determinó si esta es ácida o básica.

Fig. 4. pH-metro digital

Fuente: [18]

2.4. Determinación de solidos totales

Para la determinación de los sólidos solubles totales, se calculó según el método 932.12/90 de la AOAC, en el cual nos indica que se debe hacer un triplicado para determinar los sólidos solubles de la muestra, en la cual se hizo una disolución de 100 ml de agua destilada con 20 gr del fruto de pan, misma que se utilizó para la medición del pH con su debido control de temperatura a 20 ºC. Para esta disolución se utilizó un refractómetro con medición de 0-32 de escala de lectura.

Fig. 5. Licuado de la cáscara de fruta de pan con agua destilada

Fuente: [18]

Fig. 6. Filtración del licuado

Fuente: [18]

Fig. 7. Sólidos del licuado

Fuente: [18]

Fig. 8. Filtrado para analizar la acidez titulable

Fuente: [18]

Cálculos del % acidez del fruto del pan inmaduro

|

|

( 5) |

|

|

( 6) |

2.5. Determinación del índice de maduración

El índice de maduración se determinó a través de una relación entre los grados brix y la acidez titulable, esta técnica se la suele utilizar para la medición de la maduración de las frutas.

Se determinó a partir de la siguiente formula.

|

|

(7) |

Cálculos del índice de maduración del fruto de pan maduro

|

|

( 8) |

Cálculos del índice de maduración del fruto del pan inmaduro

|

|

( 9) |

2.6. Determinación de propiedades físicas

De la fruta de pan, se determinó la altura, el ancho y sus picos, a partir del Vernier, el cual varió debido a la madurez de la fruta, a su vez se determinó el peso, el volumen de la misma, dado a que el volumen de la fruta tiene una forma ovoide, se lo despejó a partir de la densidad, y a su vez se determinó el contenido de semillas por fruto.

|

|

( 10) |

2.7. Porcentaje de secado de la materia prima

Fórmula utilizada

|

|

( 11) |

|

|

( 12) |

Dónde:

MFC= Masa final de la cascara

MPT= Masa de la bandeja con la cascara

Cálculos para el rendimiento de la operación de secado

|

|

( 13) |

|

|

( 14) |

Registro de pérdida de humedad de la operación de secado.

Tabla 7.

Registro de pérdida de humedad

|

Tiempo |

Temperatura |

Peso de la cápsula y la muestra |

Pérdida de humedad |

|

(t=min) |

50 ºC |

(g) |

(Px=g) |

|

0 |

50 ºC |

613 |

500 |

|

5 |

50 ºC |

605 |

492 |

|

10 |

50 ºC |

582 |

469 |

|

15 |

50 ºC |

573 |

460 |

|

20 |

50 ºC |

566 |

453 |

|

25 |

50 ºC |

557 |

444 |

|

30 |

50 ºC |

549 |

436 |

|

35 |

50 ºC |

538 |

425 |

|

40 |

50 ºC |

533 |

420 |

|

45 |

50 ºC |

526 |

413 |

|

50 |

50 ºC |

519 |

406 |

|

55 |

50 ºC |

508 |

395 |

|

60 |

50 ºC |

497 |

384 |

|

65 |

50 ºC |

488 |

375 |

|

70 |

50 ºC |

479 |

366 |

|

75 |

50 ºC |

470 |

357 |

|

80 |

50 ºC |

468 |

355 |

|

85 |

50 ºC |

455 |

342 |

|

90 |

50 ºC |

443 |

330 |

|

95 |

50 ºC |

438 |

325 |

|

100 |

50 ºC |

424 |

311 |

|

105 |

50 ºC |

418 |

305 |

|

110 |

50 ºC |

415 |

302 |

|

115 |

50 ºC |

413 |

300 |

|

120 |

50 ºC |

413 |

300 |

Fuente: Elaboración del autor

Fig. 9. Cáscara de fruta de pan húmeda

Fuente: [18]

Fig. 10. Cáscara de fruta de pan con pérdida de humedad

Fuente: [18]

Fig. 11. Cáscara de fruta de pan seca con peso constante

Fuente: [18]

2.8. Capacidad calorífica

Para medir el poder calorífico del pellet producido, se utilizó una bomba calorimétrica, en la cual se añadieron los pellets, los cuales se los llevan a combustión, analizando de esta manera su poder calorífico.

2.9. porcentaje de ceniza

El porcentaje de cenizas se determinó a partir de la determinación de ceniza en los alimentos, a la cual se le deben pesar 20 g de la muestra, y luego añadirla en un crisol, para luego llevarla a una mufla a 550 ºC durante una hora, luego dejarla reposar por 30 min la muestra tapada, y pesarla en una balanza analítica, cuya muestra se debe hacer por triplicado para una mayor efectividad en obtener el porcentaje de ceniza.

3.1. Determinación del rendimiento de la materia Prima

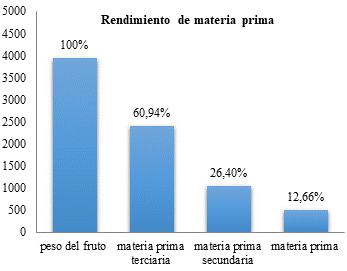

Fig. 12. Rendimiento de la materia prima

Fuente: [18]

En la figura 12, se representan los pesos promedios del fruto de pan, en el cual se presentan los pesos promedios de pulpa y cáscara de pulpa, de semillas y de la cáscara de semillas, en el cual se utiliza como materia prima las cáscaras de las semillas de la fruta de pan, cuyo rendimiento es 12,66% de materia prima, 26,40% de materia secundaria, 60,64% de materia prima terciaria de pulpa y cáscara de pulpa.

3.2. Caracterización fisicoquímica de la fruta de pan

Tabla 8.

Caracterización del fruto de pan

|

Caracterización fisicoquímica |

||

|

Parámetros |

Fruta del pan madura |

Fruta del pan inmadura |

|

Solidos solubles totales (ºBx) |

1,3 |

1,1 |

|

pH |

6,2 |

5,7 |

|

Acidez titulable ( % ) |

0,89 |

0,72 |

|

Índice de maduración ( % ) |

1,46 |

1,53 |

|

Humedad ( % ) |

48,64 |

48,68 |

|

Densidad ( g/ml ) |

|

|

|

Masa ( g ) |

1464 |

1132 |

|

Volumen ( ml ) |

2343 |

1811 |

|

Números de semillas |

64 |

64 |

Fuente: [18]

En la taba 8, se representan los resultados de los análisis obtenidos del fruto del pan y sus diferentes puntos de maduración estudiados.

3.3. Propiedades químicas

· Sólidos solubles totales: los sólidos solubles totales determinaron el contenido de azúcares totales, y a su vez representan el contenido de carbohidratos presentes en el fruto de pan, los cuales presentan para la fruta madura 1,3 ºBrix y 1,1 ºBrix para la fruta inmadura.

· pH: el pH de la variedad de maduración del fruto de pan presentó un pH entre 6,2 para la fruta madura, y 5,7 para la fruta inmadura, las cuales presentan una ligera acidez.

· Acidez titulable: los valores de acidez titulable de las muestras se sitúan en un intervalo de entre 0,89% a 0,72% similares a lo reportados, (APAÉSTEGUI, LIULITH, 2011) encontrándose dentro de los rangos de 0,9099 ± 0,7149.

· Índice de maduración: el índice de maduración se determinó a través de una relación entre los grados brix y la acidez titulable, los cuales para la fruta madura presento un índice de maduración de 1,46 , y para la fruta inmadura presento 1,53.

· Humedad: el contenido de humedad para las semillas del fruto de pan maduro fue de 48,64% y para las semillas del fruto de pan inmaduro fue de 48,66% cuyos valores se encuentran dentro del rango según lo reportado (APAÉSTEGUI, LIULITH, 2011) encontrándose dentro del rango de 35, 10-56,80.

3.4. Propiedades físicas

· Masa: la masa presente en el fruto de pan maduro demostró cantidad de 1464g y para el fruto del pan inmaduro 1132g, los cuales están dentro del rango establecidos en (APAÉSTEGUI, LIULITH, 2011) encontrándose dentro del rango de 695,2 - 1467,5.

· Densidad: para la densidad de la fruta se utilizó el principio de Arquímedes, para los cuales, al determinar ambas frutas con diferentes grados de maduración, presentaron la misma densidad, la cual se hizo por triplicado y dio como resultado 0,625 g/ml de densidad promedio para ambas.

· Volumen: el volumen de ambas variedades de maduración del fruto de pan se obtuvo a partir de la densidad del principio de Arquímedes, despejando de la fórmula, los cuales para el fruto maduro fueron de 2343ml y para el fruto inmaduro fue de 1811ml.

· Numero de semillas: el número de semillas para ambos tipos de maduración de fruta de pan presentó 64 semillas por ambos frutos, los cuales entran dentro de los establecido en (APAÉSTEGUI, LIULITH, 2011) encontrándose dentro del rango de 35 – 65 semillas.

3.5. Curva de secado

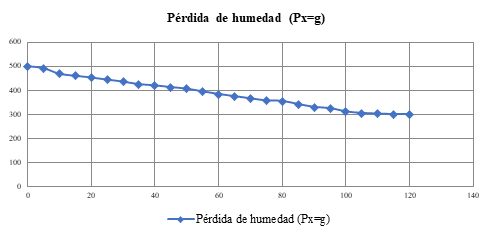

Fig. 13. Pérdida de humedad en la curva de secado

Fuente: [18]

La figura 13 representa la curva de pérdida de humedad, en la cual notamos que a partir de los 100 minutos se comienza a consumir su mayor proporción de agua. Dentro de la materia prima alcanza su pérdida máxima de humedad a los 120 minutos.

3.6. Análisis del pellet obtenido

Tabla 9.

Caracterización del pellet producido

|

Pellet producido |

Pellet (25 -75) cera de abeja con materia prima |

Pellet (50 -50) cera de abeja con materia prima |

Pellet (25 -75) cera de parafina con materia prima |

Pellet (50 -50) cera de parafina con materia prima |

|

Diámetro (mm) |

6 |

6 |

6 |

6 |

|

Longitud (cm) |

1.235 |

1.241 |

1.255 |

1.264 |

|

Volumen (cm) |

0.0873 |

0.0866 |

0.0935 |

0.0954 |

|

% ceniza |

1.69% |

1.72% |

1.71% |

1.72% |

|

Capacidad calorífica KJ/Kg) |

26568 |

30578 |

24459 |

29352 |

Fuente: [18]

En la tabla 9, se representan la caracterización física y química del pellet producido; parámetros que se tuvieron en cuenta para alcanzar la mayor capacidad calorífica que fue de 30578 j/g perteneciente a la muestra (50-50) de cera de abeja con semilla de fruto de pan, y el menor porcentaje de ceniza que fue de la muestra producidas con (25-75) con cera de abeja y semilla de fruta de pan. Este análisis se realizó en los laboratorios de la universidad de Guayaquil, en la cual se utilizó la técnica de determinación de cenizas en alimentos, que se realizó a una temperatura de 550 ºC para cada una de las muestras por triplicado, obteniendo un porcentaje de ceniza promedio de 1.71%, y el análisis de capacidad calorífica fue determinado en los laboratorios de la Escuela Superior Politécnica del Litoral, los cuales registran una capacidad calorífica promedio de 27739 j/g siendo una capacidad calorífica óptima para un pellet de combustión.

Tabla 10.

Poder calorífico superior para distintas fuentes de biomasa

|

Biomasa |

HHV ( poder calorífico) |

|

MJ /Kg |

|

|

Carbón coquizado |

25 a 30 |

|

Madera |

10 a 20 |

|

Cáscara de coco |

18 a 19 |

|

Paja |

14 a 16 |

|

Cáscara de café |

16 |

|

Tallos de algodón |

16 |

|

Cáscara de cacao |

13 a 16 |

|

Cuesco de palma de aceite |

15 |

|

Cáscara de arroz |

13 a 14 |

|

Tallos de maíz |

13 a 15 |

|

Aserrín |

11 |

|

Pellet de aserrín |

20.5 |

|

Pellet de madera |

20.3 |

|

Muestra 1 |

30.578 |

|

Muestra 2 |

26.568 |

|

Muestra 3 |

29.3525 |

|

Muestra 4 |

24.459 |

Fuente: [19]

· Muestra 1 = cera de abeja y cáscara de fruto de pan 50/50

· Muestra 2= cera de abeja y cáscara de fruto de pan 75/25

· Muestra 3 =cera de parafina y cáscara de fruto de pan 50/50

· Muestra 4 = cera de parafina y cáscara de fruto de pan 75/25

El pellet más eficiente, que produjo una mayor combustión fue el de cáscara de fruto de pan y cera de abeja composición (50-50)

4. Conclusión

· En cuanto a la caracterización físico química del pellet producido a partir de la cáscara de la fruta de pan (Artocarpus Altilis), se determinó las variedades de pellet con diferentes mezclas de miembros aglutinadores, de los cuales se estableció el menor porcentaje de ceniza de 1,69% para la muestra 2 compuesta de 25% de cera de abeja y 75% de materia prima tratada, y una capacidad calorífica de 30578 KJ/Kg para la muestra 1, la cual tuvo un rendimiento de productividad de 7.1% de la cáscara de la fruta de pan (Artocarpus Altilis).

· Se determinó los parámetros de operación para la producción de pellet los cuales fueron: pérdida de la humedad, la cual se realizó mediante el control de peso del que se redujo un porcentaje de humedad hasta el 60%, y un control de tamización de 600 micras tamaño ideal para la producción de pellet.

· Se recolecto fuentes bibliográficas de producción de pellet de otros residuos agrícolas y de las características de las variedades de la fruta de pan y se determinó la reproductibilidad de pruebas aplicadas comparándolas con las fuentes bibliográficas.

· Se determinó los parámetros físicos y químicos de la cáscara de la fruta de pan para la producción del pellet entre los cuales se determinó el promedio de semillas que fue de 64, con una densidad promedio de 0,625 g/ml, cuya maduración no afectaba en la producción del pellet con un porcentaje de humedad que fue del 60% y un porcentaje de ceniza promedio de 1.71%.

· Se determinó que la máxima capacidad calorífica fue para la muestra 1 (50-50) cera de abeja y cascara de fruto de pan registrando un poder calorífico de 30578 cuya muestra se realizó a partir del método ASTM D240 la cual registro un porcentaje de ceniza de 1,72; y la muestra menos eficiente registrada fue la número 4, la cual se compone de un poder calorífico de 24459 j/g y un porcentaje de ceniza de 1,72 por lo cual ambas opciones de muestras son recomendables para un pellet de combustión.

Referencias.

|

[1] |

C. A. Forero-Nuñez, J. Jochum y F. E. Sierra, «Effect of particle size and addition of cocoa pod husk on the properties of sawdust and coal pellets,» Ingeniería e Investigación, vol. 35, nº 1, pp. 17-23, 2015. |

|

[2] |

P. Casanova Treto, K. Solís y T. Carrillo, «Propiedades térmicas y fisicoquímicas de pellets con fines energéticos elaborados a partir de residuos de aserradero,» Ingeniería, vol. 27, nº 1, pp. 57-74, 2017. |

|

[3] |

L. S. Kheang, «Biocombustibles de segunda generación de la biomasa de palma de aceite,» Palmas, vol. 37, nº 2, pp. 137-148, 2016. |

|

[4] |

G. Soto y M. Núñez, «Fabricación de pellets de carbonilla, usando aserrin de Pinus radiata (D. Don), como material aglomerante,» Maderas, vol. 10, nº 2, pp. 129-137, 2008. |

|

[5] |

Z. Sánchez Portilla, A. C. Lizarazo Chaparro, G. Mendoza Martínez, Á. H. Sandoval y Trujillo y L. M. Melgoza Contreras, «Elaboración de pellets de urea de liberación modificada y evaluaciónin vitro en un prototipo del tracto gastrointestinal ruminal,» Revista Mexicana de Ciencias Farmacéuticas,, vol. 47, nº 4, pp. 35-41, 2016. |

|

[6] |

M. d. L. Vargas y Vargas, H. Figueroa Brito, J. A. Tamayo Cortez, V. M. Toledo López y V. M. Moo Huchin, «Aprovechamiento de cáscaras de frutas: análisis nutricional y compuestos bioactivos,» CIENCIA ergo-sum, vol. 26, nº 2, 2019. |

|

[7] |

A. B. Luis y S. V. Fabio, «Dialnet,» 21 abril 2015. [En línea]. Available: https://dialnet.unirioja.es/descarga/articulo/5290924.pdf. |

|

[8] |

Proinco, «Proinco,» Qué Es El Pellet: Definición Y Ventajas, 9 septiembre 2016. [En línea]. Available: https://blog.proinco.es/el-pellet-definicion-ventajas/. |

|

[9] |

E. Cabrera Durán y J. M. Castillo Martinez, «Aprovechamiento de la fruta del árbol de pan (Artocarpus Altilis) para la obtención de un derivado alimenticio (harina),» Investigación e innovación en ingenierías, vol. 6, nº 2, pp. 30-46, 04 Diciembre 2018. |

|

[10] |

M. d. R. Simba, «Repositorio UTE Ecuador,» marzo 2014. [En línea]. Available: http://repositorio.ute.edu.ec/bitstream/123456789/5062/1/55526_1.pdf. |

|

[11] |

E. E. Herrera, «La yaca (Artocarpus heterophyllus Lam.), una fruta muy singular y sus usos tradicionales,» Herbario CICY, vol. 7, p. 169–171, 05 noviembre 2015. |

|

[12] |

InfoJardin, «Infojardin,» 2017. [En línea]. Available: http://articulos.infojardin.com/Frutales/fichas/arbol-del-pan-fruta-de-pan-arbopan-artocarpus-altilis.htm. |

|

[13] |

«WorldAgroForestry,» 2009. [En línea]. Available: http://www.worldagroforestry.org/treedb/AFTPDFS/Artocarpus_camansi.PDF. |

|

[14] |

«CABI,» 03 enero 2018. [En línea]. Available: https://www.cabi.org/isc/datasheet/1834. |

|

[15] |

Y. Carrazco, «Elaboración y evaluación nutritiva de la harina de fruta de pan obtenida por proceso de deshidratación,» 2010. [En línea]. Available: http://dspace.espoch.edu.ec/bitstream/123456789/725/1/56T00243.pdf. |

|

[16] |

F. Cisneros, 2018. [En línea]. Available: http://repo.uta.edu.ec/bitstream/123456789/28453/1/AL%20688.pdf. |

|

[17] |

F. Benítez, «Biblioteca Digital EPN,» 2011. [En línea]. Available: https://bibdigital.epn.edu.ec/bitstream/15000/2745/1/CD-3407.pdf. |

|

[18] |

M. Valdivié y R. Alvarez, «Nota sobre la utilización del árbol de la fruta del pan (Artocarpus communis) en pollos de engorde,» Revista Cubana de Ciencia Agrícola, vol. 37, nº 2, pp. 169-172, 2003. |

|

[19] |

F. Carlos, S. Fabio y G. Carlos, «Producción y uso de pellets de biomasa para la,» ITECKNE, pp. 21-29, 2012. |