1. INTRODUCCIÓN

La industria del acero se enfrenta a un complicado escenario mundial con el denominado dumping chino, situación a la que no es ajena Chile, “la industria siderúrgica china origina más de la mitad de la producción mundial” (Alacero, 2023). Frente a este escenario parece imposible competir en este mercado, sin embargo, Carvallo (2018) señala que es posible competir con el mercado chino a partir de la diferenciación y el valor agregado; el valor agregado puede provenir de diferentes fuentes como lo puede ser originalidad, calidad, confianza, entre otros, para el caso en estudio el valor agregado puede asociarse al mantenimiento, en ese sentido Sánchez (2019) señala que “un mantenimiento efectivo y eficiente proporciona una importante ventaja sobre la competencia en el sector productivo”, recalca también la importancia del mantenimiento en industrias petroleras, mineras y manufactureras pues “dependen de la confiabilidad de los activos para generar utilidades, aumentar el valor de las acciones, el patrimonio de los accionistas y cumplir con los elementos de seguridad ambientales”. Es imperante entonces ser eficiente en toda la cadena productiva para competir en el mercado.

En la actualidad, en la planta siderúrgica de bolas de acero para molienda en minería en Chile se trabaja para alcanzar altos estándares, optimizando los procesos a fin de disminuir costos de producción, cumplir con la demanda y mejorar la competitividad en el mercado. Bajo este alero la gestión eficiente del mantenimiento es fundamental, enfocándose en acciones preventivas por sobre las correctivas, y en la implantación de metodologías como el Mantenimiento Centrado en Confiabilidad (MCC), para asegurar el aumento significativo de la confiabilidad y la disponibilidad de los equipos en el ciclo productivo en forma continua.

El MCC según Moubray (2004) es “un proceso utilizado para determinar qué se debe hacer para asegurar que cualquier activo físico continúe haciendo lo que sus usuarios quieren que haga en su contexto operacional actual”. Para Zambrano y Leal (2007), es una metodología de análisis sistemático, objetivo y documentado que puede ser aplicada a cualquier tipo de instalación industrial, útil para el desarrollo u optimización de un plan de mantenimiento.

En ese mismo orden de ideas, Pistarelli (2010) señala que este método estructurado define la estrategia de mantenimiento más apropiada para cada equipo actuando en su contexto operativo real, considerando una estrategia apropiada como un conjunto de tareas capaz de evitar que sucedan modos de falla o reducir drásticamente sus consecuencias de manera eficiente. En este sentido, el MCC se presenta como una excelente alternativa para ser el elemento diferenciador y el valor agregado del proceso productivo dentro de la planta siderúrgica.

La metodología del MCC se basa en la respuesta a siete preguntas formuladas sobre el activo o sistema (Moubray, 2004):

¿Cuáles son las funciones y los parámetros de funcionamiento asociados al activo en su actual contexto operacional?

¿De qué manera falla en satisfacer dichas funciones?

¿Cuál es la causa de cada falla funcional?

¿Qué sucede cuando ocurre cada falla?

¿En qué sentido es importante cada falla?

¿Qué puede hacerse para prevenir o predecir cada falla?

¿Qué debe hacerse si no se encuentra una tarea proactiva adecuada?

Las primeras tres preguntas se centran en las funciones de los activos, las posibles fallas en cumplir las funciones declaradas, y en los respectivos modos de falla o causas de falla asociados a cada falla funcional. Las preguntas 4 y 5 dan cuenta de los efectos de las fallas y las consecuencias, y se permiten identificar la importancia relativa de los modos de falla. Finalmente, las preguntas 6 y 7 se relacionan directamente con las estrategias de manejo de cada modo de falla, y por ende con las estrategias de mantenimiento, que pueden ser tareas proactivas, que se emprenden antes de que ocurra la falla, esto es mantenimiento preventivo o predictivo; o se pueden relacionar directamente con el estado de falla, concentrándose en la búsqueda de la falla, el rediseño o el mantenimiento a rotura (correctivo).

Al respecto Moubray (2004) señala que el MCC permite determinar la cantidad mínima segura de tareas que deben ser hechas para preservar las funciones de los activos físicos, especialmente en situaciones críticas o peligrosas, lo que es fundamental para garantizar la disponibilidad y confiabilidad de cada uno de los equipos.

Este trabajo, un caso de estudio, se centra fundamentalmente en las estrategias de manejo de los modos de falla relacionadas con el estado de falla, concentrándose en ‘las opciones de mejora’, que tienen cabida en lo que se considera el ‘rediseño’. Según ANECA (2021), ‘el conjunto de desviaciones detectadas durante el proceso de evaluación será el punto de partida para la detección de las áreas de mejora’, en el caso en estudio, el proceso de evaluación corresponde directamente a la aplicación de la metodología de MCC, donde aquellos modos de falla cuya estrategia de manejo se relacione con el estado de falla, serán el centro para establecer el conjunto de acciones de mejora.

1.1. El proceso en la planta siderúrgica

La planta siderúrgica referida en este proyecto es una empresa especializada en la fabricación de bolas de acero de alta calidad para la industria minera, a partir de acero reciclado. Los principales desafíos por sortear son el alto desgaste acumulado de los equipos y la falta de registros de modificaciones, modernizaciones parciales e incluso cambios de funciones de los equipos de la planta, cuyos diseños datan de fines de los años 90. Para la empresa es fundamental disponer de un plan de mantenimiento y de opciones de mejora en los sistemas de redondeado y temple en el tratamiento térmico de bolas de acero.

El proceso de tratamiento térmico de las bolas de acero se muestra en Figura 1, el flujo de las bolas se representa con las líneas azules. En la planta se realiza templado a una fase 100% de austenita, para posteriormente realizar enfriamiento súbito y convertir la fase austenita en martensita. La etapa de tratamientos térmicos comienza con la alimentación de bolas al horno de tratamiento térmico mediante un elevador de eslabones a velocidad constante, el horno asegura que las bolas alcancen la temperatura de austenización. Una vez las bolas han tenido el tiempo de residencia suficiente al interior del horno, son descargadas hasta el proceso de redondeado mediante una canaleta de conducción. El proceso de redondeado tiene como función rectificar las dimensiones a fin de asegurar la calidad del producto, al mismo tiempo busca mejorar la estética de las bolas, ya que se fabrican en moldes de arena y acero, lo que genera una superficie más rugosa en el lado del molde de arena.

Figura 1. Proceso de tratamiento térmico de bolas de acero. Fuente: adaptado de AGICO Cement (2024).

El redondeado se realiza a partir de 2 rodillos con crestas helicoidales dispuestos de forma horizontal (Figura 2), que se encuentran separados según el tamaño de la bola en producción (3” y 3 ½”); la bola cae sobre los rodillos y se reduce su diámetro exterior. Durante este proceso se genera gran cantidad de polvo metálico en suspensión por lo que se cuenta con un extractor. Al terminar el redondeado las bolas son descargadas hacia el elevador de la redondeadora, que transporta las bolas hacia una canaleta de enfriamiento antes de que entren al pozo, así alcanzan la temperatura óptima para el enfriamiento súbito.

Para controlar el templado de las bolas se trabaja con las variables de temperatura de entrada y salida de las bolas, tiempo de residencia en el pozo, temperatura y concentraciones de la mezcla agua-templante. Las bolas caen en el chute de descarga hacia un equipo de enfriamiento, que se encarga de controlar el tiempo de residencia de las bolas en el pozo mediante la velocidad de giro. Además, cuenta con un sistema de agitación para evitar la formación de una película de gases o vapor en la superficie de la bola, permitiendo una rápida evacuación del calor en toda la masa.

Mediante monitoreo con termocuplas se realiza el control automático de la temperatura del pozo, cuando su temperatura es mayor al valor asignado se enciende el ventilador de la torre de enfriamiento tipo contraflujo, este circuito recibe el nombre de recirculación, cuenta con una bomba que aspira el agua directamente del pozo y la circula pasando por el filtrado de sólidos y la torre de enfriamiento. Es importante destacar que en este sistema de circulación del agua del pozo se encuentra instalado un equipo de filtración de sólidos que actualmente no se encuentra operativo.

Desde que la bola sale del horno hasta que llega al pozo de temple se encuentra en contacto con el aire, lo que facilita su descarburización. La descarburización es una falla en el temple del acero y se presenta en forma de cascarilla (óxido de hierro) que envuelve el material (Núñez, 1990); gran cantidad de esta laminilla decanta hacia el fondo del pozo. Luego, las bolas caen al chute de descarga de la tornamesa y son conducidas hacia el elevador QD, e ingresan a la parte final de pulido, donde se obtiene la bola terminada. La línea productiva termina con la logística de almacenamiento y el despacho de las bolas.

Figura 2. Rodillos de redondeadora. Fuente: Mukhopadhyay (2023).

2. MATERIALES Y MÉTODOS

Para establecer las opciones de mejora en los sistemas de redondeado y temple del sistema de tratamiento térmico de bolas de acero, se aplicó la metodología de MCC, determinando para los siguientes equipos las funciones, fallas funcionales, modos de falla y efectos de los modos de falla: Reductor de la redondeadora, torre de enfriamiento, motores, filtro de sólidos, bombas de enfriamiento (agitación, recirculación y laminilla), tornamesa, pozo QD y Colector 5.000 CFM.

Para obtener la información de cada equipo se trabajó con los catálogos, manuales e información técnica disponible, además se realizaron reuniones con el personal que más conocimiento tiene de los distintos equipos (mantenedores, operadores, proveedores).

Luego de establecidos todos los modos de falla, para cada uno de ellos se determinaron las estrategias de mantenimiento, siendo algunas proactivas, esto es mantenimiento preventivo o predictivo; o reactivas, relacionadas directamente con el estado de falla, ya sea mantenimiento correctivo o rediseño (del proceso, del equipo o de procedimientos), sin embargo, específicamente este trabajo se centró en identificar aquellos modos de falla que más allá de requerir una estrategia de mantenimiento, requieren un cambio de diseño, de proceso o de procedimiento, para los cuales se estudió en detalle las acciones de mejora a proponer, con el propósito de evitarlos o en caso extremo, mitigarlos.

Finalmente se proponen distintas opciones de mejora para los modos de falla seleccionados, estas opciones deben ser incluidas dentro del plan de mejora de la empresa, que debe contener la estrategia de ejecución, los plazos, la asignación de recursos y las responsabilidades para alcanzar las metas propuestas en función de los distintos equipos (Sena Mesa, 2020).

3. RESULTADOS Y DISCUSIÓN

Del proceso de aplicación del MCC a todos los equipos del sistema de tratamiento térmico surgió el plan de mantenimiento (Aguilera, 2023), que incluye acciones de mantenimiento para prevenir cada uno de los modos de falla y la frecuencia de estas acciones. Asimismo, se indican las acciones de mitigación que se deben aplicar en caso de que se presenten los modos de falla. En las Tablas 1, 2 y 3, se presentan como ejemplo los planes de mantenimiento para la redondeadora, el reductor de la redondeadora (un extracto), y los elevadores del pozo QD (un extracto), respectivamente. Se puede observar que en las tablas se incluyen las funciones de los equipos, las posibles fallas funcionales, y los modos de falla relacionados con cada falla funcional (posibles causas). Luego, para cada modo de falla, se presentan las acciones de mantenimiento preventivas con su frecuencia de aplicación, y las de mitigación, en caso de que se presente el modo de falla.

Los equipos para los cuáles se establecieron las opciones de mejora se muestran en la Tabla 4, junto a las funciones de cada uno, las fallas funcionales y los modos de falla relacionados con las opciones de mejora.

Tabla 1. Plan de mantenimiento para la redondeadora.

|

Función |

Falla funcional |

Modos de falla |

Acción de mantenimiento |

Frecuencia |

Acciones de mitigación |

|

Redondear bolas de acero superficialmente |

Las bolas no son redondeadas |

Rodillos se desfasan por vibraciones excesivas en las cajas |

Inspeccionar deformación en la base de la caja |

Anual |

Cambio de cajas |

|

Agripamiento de rodamiento de rodillos |

Cambio de rodamiento de rodillos |

Anual |

|

||

|

Rodillos se desfasan por rotura de dientes en engranaje reductor |

Inspección visual y auditiva del reductor |

Cada seis meses |

Cambio de reductor |

||

|

Rodillos pierden ajuste de fase debido a mal funcionamiento de caja reductora |

Verificar modos de falla de la caja reductora |

N/A |

|

||

|

Superficie de contacto de rodillo con alto desgaste |

Cambio de rodillos |

Mensual |

|

||

|

Rotura de crestas de los rodillos por caída de bolas |

Cambio de rodillos |

Mensual |

|

||

|

Separación de rodillos por holgura debido a deformación en las cajas |

Inspeccionar deformación en la base de la caja |

Anual |

Cambio de cajas |

||

|

Refrigerar rodillos |

No se genera refrigeración de los rodillos |

Laminilla obstruye las toberas |

Limpieza de toberas |

Mensual |

|

|

Mal funcionamiento bomba |

Verificar modos de fallo de bombas |

N/A |

|

||

|

Contener el agua a refrigerar |

No se contiene el agua |

Rebalse de agua por acumulación de la laminilla en foso de los rodillos |

Limpieza de foso |

Cada seis meses |

|

|

Rotura de pipping por caída de bolas |

Inspección visual del pipping |

Semanal |

Reparación del pipping con soldadura |

Fuente: Aguilera (2023)

Tabla 2. Extracto del plan de mantenimiento para el reductor de la redondeadora

|

Función |

Falla funcional |

Modos de falla |

Acción de mantenimiento |

Frecuencia |

Acciones de mitigación |

|

Suministrar potencia a caja reductora |

Motor no entrega potencia requerida |

Relé sobrecarga de motor, abierto |

Verificar temperatura carcasa de motor |

Diario |

|

|

Sobrecalentamiento de motor por suciedad en los conductos de ventilación |

Limpieza de conductos de ventilación |

Mensual |

|

||

|

Devanado defectuoso |

Medición de resistencia de asilamiento |

Anual |

|

||

|

Protección térmica se dispara por alto consumo energético |

Revisar alineación grupo motor-reductor |

Cada tres meses |

|

||

|

Desgaste acumulado de rodamientos |

Cambio de rodamientos |

Cada tres años |

|

||

|

Transmitir potencia a cardanes |

Caja reductora no es capaz de transmitir potencia necesaria a cardanes |

Deformación de dientes debido a excesivas cargas cíclicas de trabajo |

Revisión de tolerancias de los dientes |

Cada seis meses |

|

|

Rozamiento entre elemento rodante y aro interior por deformación de alojamientos |

Inspeccionar alojamientos en busca de deformaciones |

Cada seis meses |

|

||

|

Rodamientos presentan corrosión por rozamiento con alojamiento |

Inspeccionar correcto posicionamiento de los rodamientos de eje de salida |

Semanal |

Cambio de reductor |

||

|

Rodamientos dañados por sobrecargas no absorbidas por cardanes |

Inspección visual del estado de rodamientos. Comprobar ruidos y vibraciones en ejes de salida |

Semanal |

Cambio de reductor |

||

|

El eje trabaja desalineado debido a la deformación en los alojamientos de rodamiento |

Inspeccionar alojamientos en busca de deformaciones |

Cada seis meses |

Cambio de reductor |

||

|

Deformación de dientes por trancazo de la redondeadora |

Revisión de tolerancia de los dientes |

Cada seis meses |

|

||

|

Corte de prisioneros del acople satelital |

Cambio de prisioneros |

Anual |

|

||

|

Suciedad en acople satelital |

Limpieza de acople satelital |

Cada seis meses |

|

||

|

Pernos de machones reductor se sueltan por vibraciones |

Apriete de pernos |

Mensual |

|

||

|

Conjunto de acople por holgura debido a que pernos no tienen el apriete adecuado |

Apriete de pernos |

Mensual |

|

Fuente: Aguilera (2023)

Tabla 3. Extracto del plan de mantenimiento para los elevadores del pozo QD.

|

Función |

Falla funcional |

Modos de falla |

Acción de mantenimiento |

Frecuencia |

Acciones de mitigación |

|

Transportar bolas a tornamesa mediante elevador de eslabones |

Las bolas no son transportadas |

Rotura de la cadena por sobrecarga |

Verificar temperatura del reductor |

Semanal |

Signos de desgastes o daño en la cadena se debe reemplazar |

|

Monitoreo de consumo de corriente eléctrica |

Mensual |

||||

|

Verificar ruidos y vibraciones |

Semanal |

||||

|

Deformación de la cadena por dilatación térmica |

Inspección visual de la deformación de la cadena |

Semanal |

|

||

|

Rotura de los ejes por fatiga |

Inspeccionar conjuntos deformados |

Semanal |

Reemplazar conjuntos deformados |

||

|

Fatiga de la cadena por cargas variables |

Inspección visual de la cadena |

Semanal |

|

||

|

Rotura soldadura de capachos por fatiga |

Inspección visual de capachos |

Semanal |

Reparación de soldaduras |

||

|

Posicionamiento no uniforme de las bolas sobre los capachos provocan sobreesfuerzos en unión soldada de eslabón |

Tintas penetrantes a soldaduras de capachos antes de instalación de elevador de reemplazo |

Cada seis meses |

|

||

|

Aletas laterales torcidas por dilatación térmica |

Inspección visual de aletas |

Semanal |

|

||

|

Soltura de conjunto eslabón-eje-polín por dilatación térmica |

Inspección visual de deformación en el conjunto |

Semanal |

Cambio de conjunto afectado |

||

|

Deformación de la cadena causa desalineamiento con el sprocket |

Verificar alineación, comprobar estado de cadena |

Cada tres meses |

|

||

|

Mal funcionamiento del motoreductor |

Verificar modos de falla del motorreductor SEWEURODRIVE |

N/A |

|

||

|

Juego de ejes reductor y conducido debido a cargas dinámicas de descarga de las bolas |

Verificar alineación |

Cada tres meses |

|

||

|

Sobrecarga del motorreductor por trancazo del elevador por atrapamiento de bolas |

Inspeccionar deformación de aletas laterales |

Semanal |

Extraer bola que genera obstrucción. Verificar estado del estado motorreductor |

||

|

Rotura de grilla del motorreductor por sobrecarga al momento de trabarse |

Inspección de grilla |

Mensual |

|

Fuente: Aguilera (2023).

Tabla 4. Funciones, fallas funcionales y modos de falla de equipos de planta con opciones de mejora.

|

Equipo |

Funciones |

Fallas funcionales |

Modos de falla |

|

Reductor de redondeadora |

Aumentar par torsional de la máquina motriz

|

No se produce aumento del par torsional |

-Deformación de dientes de engranajes. -Sobrecargas del motor. -Deformación de asentamientos. -Aumento de backlash. - Soltura de pernos. |

|

Lubricar grupo de engranajes

|

No existe lubricación |

-Obstrucción de mangueras. -Exceso de lubricante. -Falta de lubricante. |

|

|

Absorber vibraciones e impactos |

No se absorben ni las vibraciones ni los impactos |

-Daño a cardanes, engranajes, rodamientos, caja reductora y motor. |

|

|

Torre de enfriamiento |

Conservación de la masa de agua

|

Pérdida excesiva de la masa de agua |

-Arrastre de la masa de agua. |

|

Disipación del calor

|

No se disipa el calor

|

-Rellenos obstruidos, desgastados y rotos. |

|

|

Recircular el agua en la torre |

No recircula el agua en la torre |

-Obstrucción de tuberías, toberas y válvulas. -Rebalse del tanque. |

|

|

Motores (colector, reductores y bombas) |

Accionamiento mecánico del sistema

|

El equipo no tiene movimiento

|

-Sobrecargas. -Accionamiento de protecciones térmicas. |

|

Mantener velocidad de operación |

No se mantiene la velocidad de operación |

-Excesivo número de arranques. -Partidas en seco. -Eficiencia energética. |

Cont…

|

Equipo |

Funciones |

Fallas funcionales |

Modos de falla |

|

Filtros de sólidos |

Eficiencia de separación

|

Disminución de la eficiencia de separación |

-El caudal es mayor al especificado. -La purga continua es mayor al 10% del caudal de entrada. -Frecuencia de purga insuficiente. -Exceder la capacidad de retención de sólidos del filtro. |

|

Purgar los sólidos separados

|

No se purgan los sólidos |

- Purga manual/automática de los sólidos cuando los separadores no están en funcionamiento. - No hay flujo entrante en los separadores. |

|

|

Bombas |

Accionar la bomba |

La bomba no gira |

-Sobrecarga del motor. -Sobrecalentamiento del motor por partida en seco de la bomba. -Excesivo número de arranques. |

|

Aspirar fluido |

No hay aspiración de fluido |

-Acumulación de sedimento en tubería de aspiración de la bomba. |

|

|

Impulsar fluido a través del sistema |

Caudal es insuficiente |

-Corrosión, erosión y acumulación de sedimento en la bomba por falta de limpieza luego de finalizar el trabajo. -Daño al rodete por dar partida de la bomba en sentido contrario de giro. - La bomba no está cebada. - Desequilibrio por obstrucción parcial del impulsor. - Obstrucción en los conductos del impulsor. |

|

|

Equipo |

Funciones |

Fallas funcionales |

Modos de falla |

|

Tornamesa |

Girar para arrastrar bolas de acero sobre la parrilla |

Giro deficiente |

-Atrapamiento de bolas por solidificación de sedimentos sobre la parrilla. |

|

Eficiencia de templado mediante agitación |

No se genera agitación sobre las bolas |

-Obstrucción total de los difusores por acumulación de sedimentos. -Obstrucción total de tuberías para agitación. -Válvula de pie obstruida por laminilla. -Parrilla obstruida por acumulación de sedimentos. |

|

|

Pozo QD |

Agitar laminilla en el fondo del pozo |

No se genera agitación |

-Toberas obstruidas por sedimento. -Nivel de pozo por sobre las tuberías de agitación de laminilla. -No llega caudal a las toberas de laminilla por obstrucciones en tramado de tuberías. -Válvula de pie obstruida por laminilla. |

En las Tablas 5 y 6 se presentan los modos de falla para los que se trabajó en las opciones de mejora. Estos modos de falla corresponden al reductor de la redondeadora, la torre de enfriamiento, los motores en planta (bombas y motorreductores), los filtros de sólidos (Tabla 5), las bombas, la tornamesa, el pozo QD y el colector (Tabla 6). Se tomaron los modos de falla de cada equipo sujetos a opciones de mejora, para eliminarlos o mitigarlos.

Tabla 5. Modo de falla y opción de mejora para reductor de la redondeadora, torre de enfriamiento, motores y filtros de sólidos.

|

Equipo |

Modos de falla |

Opción de mejora |

|

Reductor de redondeadora |

-Deformación de dientes de engranajes -Sobrecargas del motor -Deformación de asentamientos -Aumento de backlash -Soltura de pernos |

Análisis integral de condiciones del reductor a partir de análisis de aceite, termográfico y de vibraciones. |

|

-Obstrucción de mangueras -Exceso de lubricante -Falta de lubricante |

Instalación de mirilla e instrumentación para monitoreo de lubricación. |

|

|

-Daño a cardanes, engranajes, rodamientos, caja reductora en general y motor por impactos |

Limitador de torque. |

|

|

Torre de enfriamiento |

-Arrastre de la masa de agua |

Cortagotas. |

|

-Rellenos obstruidos, desgastados y rotos -Obstrucción de tuberías, toberas y válvulas -Rebalse del tanque |

Puesta en marcha de filtros de sólidos instalados |

|

|

Motores |

-Sobrecargas -Accionamiento de protecciones térmicas -Excesivo número de arranques -Partidas en seco -Eficiencia energética |

Registro de temperaturas superficiales y consumos energéticos, establecer tendencias. Procedimientos de arranque y detención. |

|

Filtros de sólidos |

-Caudal es mayor al especificado -Exceder la capacidad de retención de sólidos del filtro -No hay flujo entrante en los separadores |

Corregir accesibilidad a monitoreo de presión diferencial |

|

-Purga de los sólidos cuando no están en funcionamiento -Frecuencia de purga insuficiente -Purga continua es mayor al 10% del caudal de entrada |

Purga con sistema SmartPurgeTM |

Tabla 6. Modo de falla y opción de mejora para bombas, tornamesa, pozo QD y colector.

|

Equipo |

Modos de falla |

Opción de mejora |

|

Bombas |

-Daño por partida en seco o en sentido contrario de giro -Excesivo número de arranques -Corrosión, erosión y acumulación de sedimentos por falta de limpieza luego de finalizar el trabajo -Eficiencia energética |

Procedimientos de detención y arranque |

|

-Corrosión, erosión y acumulación de sedimento -Obstrucción de conductos de aspiración/impulsión, manómetros |

Puesta en marcha de filtros de sólidos instalados |

|

|

Tornamesa |

-Atrapamiento de bolas por solidificación de sedimentos -Obstrucción de difusores, tuberías y válvulas en circuito de agitación -Obstrucción de parilla |

|

|

Pozo QD |

-Obstrucción de toberas y válvulas en el pozo -Exceso de laminilla y sedimentación en el pozo |

|

|

Colector |

-Fusible de motor fundido -Accionamiento de protección térmica -Eficiencia energética |

Procedimientos de partida/detención del equipo |

3.1. Detalle de las opciones de mejora propuestas por equipo

Reductor de la redondeadora. En el reductor se presentan varias fallas y existe la complejidad de determinar con exactitud la raíz de estas fallas, específicamente, determinar si se debe a un problema de diseño, a un error de instalación y/o a un error en la selección de componentes. Para determinar con exactitud los modos de falla del equipo, se recomienda aplicar análisis del lubricante, a partir del cual es posible determinar si existe tendencia a la oxidación, falla térmica, desgaste avanzado, contaminación con agua, así como determinar que componentes se están desgastando (necesario saber el material de los componentes). Se debe complementar con análisis termográfico del reductor, el valor del análisis no viene de la medición instantánea, sino que, de la tendencia de datos, esta técnica permite conocer los puntos de generación de calor que pueden ser indicativos de zonas de desgaste, alta fricción, desalineamiento de componentes y/o falta de lubricación. Finalmente, se debe realizar análisis de vibraciones, y considerando información histórica, conseguir un pronóstico acabado del comportamiento, de este análisis se desprenden errores de fabricación, errores de montaje y desviaciones de funcionamiento del equipo. Todo lo anterior sirve para crear una base de datos y establecer tendencias que guíen el mantenimiento preventivo. En el mediano plazo, se propone transitar el mantenimiento del equipo hacia un mantenimiento basado en el monitoreo de condición y determinar con exactitud los modos de falla para evitar costosos tiempos de inactividad y/o fallas catastróficas.

Para mitigar los modos de falla relacionados con la lubricación dentro del reductor, se propone instalar un manómetro en la salida de la bomba de lubricante e instalar termómetros en la entrada y salida del radiador, para monitorear la temperatura del lubricante y en consecuencia la eficiencia del sistema de refrigeración. Conocer los valores de temperatura y presión del lubricante en reductores es fundamental para determinar las condiciones en las que se encuentra el equipo, por ejemplo, una alta temperatura del lubricante puede ser indicativo de una falla en el sistema de refrigeración. Asimismo, el manómetro es un complemento para identificar si es una falla de la bomba y no hay flujo de lubricante. También se propone instalar una mirilla para identificar los niveles de lubricante al interior de la caja, para determinar si hay exceso o falta de lubricante y monitorear que durante el funcionamiento el nivel de lubricante se encuentre dentro del rango máximo y mínimo.

Para proteger los componentes que mayor daño reciben del proceso, engranajes de la caja reductora, producto de sobrecargas y/o impactos, se recomienda estudiar la instalación de un limitador de torque. En máquinas chancadoras, los rodillos pueden ser bloqueados por un material, cuando sucede esto y no se cuenta con un sistema que detenga el funcionamiento, el motor continuará funcionando, sobrecargando todo el sistema de transmisión y por ende los elementos mecánicos, los que se pueden deformar plásticamente e incluso fracturarse. Para evitar esta situación se utiliza un limitador de torque que controla y absorbe las sobrecargas. También debe considerarse mejorar la detección de bolas deformadas y que puedan ser descartadas a tiempo, para evitar que entren al proceso de redondeado, en el caso contrario el limitador de torque actuará con alta frecuencia lo que detendría el proceso constantemente.

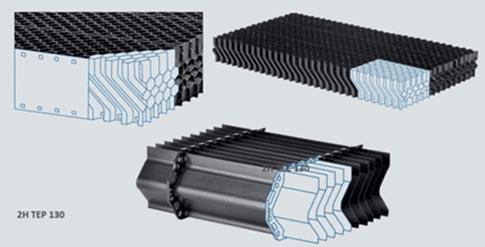

Torre de enfriamiento. La torre de enfriamiento presenta una falla en la conservación del agua debido a la alta pérdida de agua por arrastre del ventilador, para mejorar esta situación se propone instalar rellenos cortagotas (Figura 3), éstos se instalan por encima de las toberas de caída de agua y de los rellenos ya instalados. Los rellenos cuentan con una superficie laberíntica y rugosa que permite capturar y retener las gotas de agua antes de que sean arrastradas por el flujo de aire.

Figura 3. Tres tipos de diseños de cortagotas. Fuente: Tekwater (2023).

Motores. Para mitigar los modos de falla de sobrecarga y disparo de las protecciones en los motores, se recomienda registrar las temperaturas superficiales y consumos energéticos de las inspecciones periódicas del plan de mantenimiento, y establecer tendencias con los datos registrados para prevenir fallas. De igual manera, se propone establecer procedimientos de arranque y detención de los equipos con el propósito de evitar arranques/detenciones bruscas que generen desgaste o daños al motor, prevenir sobrecargas, conseguir eficiencia de la producción y más importante aún, por la seguridad del personal.

Filtros de sólidos. Todos los equipos del tratamiento térmico, a excepción de la redondeadora y el colector, se ven afectados negativamente de forma directa o indirecta por la laminilla y el sedimento. Por esta razón se instalaron inicialmente dos filtros (similares a los mostrados en la Figura 4), para proteger bombas, torre de enfriamiento y sistemas de tuberías y conductos y, en consecuencia, aportar en la estabilidad de variables del templado. El sistema de filtrado en serie y de purga automática que se encuentra instalado en planta, pero no operativo, es la solución de alta eficiencia y seguridad que ofrece el proveedor LAKOS (LAKOS, 2024). Es notoria la necesidad de revitalizar estos filtros pues aumentan significativamente la confiabilidad, disponibilidad y la vida útil en todo el circuito de equipos involucrados en el temple. En el caso de la tornamesa y del pozo QD, todos los modos de falla identificados se relacionan con la laminilla y el sedimento, por lo cual al colocar operativo el filtro de sólidos se eliminarían estos modos de falla.

Figura 4. Filtros de sólidos LAKOS. Fuente: Arlingtong Machinery (2024).

El monitoreo de los filtros se realiza principalmente a partir del diferencial de presión. Por ello se debe mejorar la accesibilidad a los manómetros instalados en el equipo (algunos están mirando a la pared, otros se encuentran en altura o son muy pequeños para distinguir los valores que marcan los manómetros), ya sea corrigiendo su instalación, cambiando a manómetros digitales o con la implementación de un sistema de monitoreo remoto. Adicionalmente, se propone retomar el sistema de purga automática con controlador, AutoPurge, ya que el tablero está instalado pero las válvulas auto-purge que reciben la señal del controlador y se activan a partir de aire comprimido para realizar la purga, no se encuentran instaladas en el sistema (solo purga manual). Cabe destacar que la eficiencia total del sistema de filtrado de sólidos se consigue con el sensor SmartPurgeTM, que detecta el nivel de sólidos al interior del separador y activa la purga de manera automática, a partir de las mediciones proporcionadas por un sensor tipo, por lo que se propone su instalación.

Bombas. Como se mencionó anteriormente, la laminilla y el sedimento son la causa raíz de múltiples fallas en las bombas, para mitigar su efecto negativo se propone implementar procedimientos para la detención/arranque de las bombas enfocado en la limpieza del impulsor y cuerpo húmedo de la bomba según las indicaciones del fabricante, para evitar el endurecimiento del sedimento al interior de ésta. Hay que considerar que se debe realizar cada vez que el equipo se detenga por un periodo prolongado (detenciones de producción, término de jornadas, entre otras) que pueda generar la solidificación del químico templante y/o sedimento.

Colector. En el caso del colector, es un equipo que presenta un funcionamiento estable, sin embargo, se recomienda establecer procedimientos de partida/detención del equipo en situaciones de producción que así lo ameriten (detención de la redondeadora, término de jornada, entre otras), con la finalidad de aumentar la vida útil del activo y disminuir el costo energético de mantener este equipo en funcionamiento cuando no es necesario.

La implementación de las opciones de mejora propuestas permitirá eliminar la mayoría de los modos de falla, y en aquellos casos donde no sea posible, se mitigarán las consecuencias si los mismos tienen lugar. Estas opciones de mejora deben incluirse en el plan de mejora de la empresa, donde se debe establecer la estrategia de ejecución, los plazos, la asignación de recursos y las responsabilidades.

CONCLUSIONES

La aplicación estructurada y detallada del MCC fue la base para establecer las opciones de mejora propuestas en este proyecto, del conocimiento detallado del funcionamiento de los equipos, sus posibles fallas funcionales y de las causas de estas fallas (modos de falla), fue posible la identificación de las opciones de mejora, para eliminar y/o mitigar varios de los modos de falla en cada uno de los equipos, específicamente aquellos para los que no se tienen acciones preventivas efectivas, y que están incluidos en los planes de mantenimiento.

Se contemplan dentro de las opciones de mejora la aplicación de técnicas de mantenimiento condicional para determinar la causa raíz de fallas de algunos equipos, y así establecer de manera certera la estrategia de mantenimiento y/o de rediseño a aplicar a los equipos involucrados; elaboración de procedimientos detallados de operación; instrumentación de equipos para su control y monitoreo que permiten, además, comenzar la recolección de datos de variables operativas de los equipos, establecer tendencias, y eventualmente relacionarlas con la presencia de fallas, lo que a largo plazo permite perfeccionar el plan de mantenimiento. También se propone la puesta en marcha de un activo instalado en planta, fundamental en la protección de los equipos del tratamiento térmico como lo son los filtros de sólidos.

Con las opciones de mejora propuestas, corresponde a la empresa diseñar el plan de mejora, con la estrategia, plazo de ejecución, asignación de recursos y responsabilidades para alcanzar las metas propuestas a nivel de los distintos equipos.

Declaración de Conflicto de Intereses

Los autores declaran que no existen posibles conflictos de intereses dentro de esta investigación, autoría y/o publicación de este artículo.

REFERENCIAS

AGICO Cement (2024). Ball mill steel balls. AGICO Cement International Engineering Co., Ltd. Obtenido de: https://cementequipmentspares.com/ball-mill/ball-mill-steel-balls.html

Aguilera (2023). Plan de mantenimiento para equipos de tratamientos térmicos del acero en planta siderúrgica. Trabajo de fin de grado, Facultad de Ciencias de la Ingeniería, Universidad Austral de Chile, Chile.

Alacero (2023). Exceso de acero chino impactaría recuperación del sector en Latam. Mundo Marítimo. Obtenido de: https://www.mundomaritimo.cl/noticias/alacero-exceso-de-acero-chino-impactaria-recuperacion-del-sector-en-latam

ANECA (2021). Guía para la elaboración de un Plan de Mejoras. Universidad de La Rioja. Obtenido de: https://www.unirioja.es/servicios/opp/acr/doc/GPlanMejoraD-v1.0-2021-02.pdf

Arlingtong Machinery (2024). Lakos Separators, model JPX-0450-V. Arlington Machinery. Obtenido de: https://www.arlingtonmachinery.com/product-detail/20423/lakos-separator-model-jpx-0450-v/

Carvallo, N. (2018). Productos chinos: ¿puede competir la industria nacional? La ventana ciudadana. Obtenido de: https://laventanaciudadana.cl/productos-chinos-puede-competir-la-industria-nacional/

El Mostrador (2019). Chile confirma dumping en bolas de acero de China y fija tasa de resguardo de 5,6%. El Mostrador. Obtenido de: https://www.elmostrador.cl/mercados/2019/05/23/chile-confirma-dumping-en-bolas-de-acero-de-china-y-fija-tasa-de-resguardo-de-56/

LAKOS (2024). LAKOS Filtration Solutions. Obtenido de: https://www.lakos.com/

Mukhopadhyay, S. (2023). Forged Grinding Media from Integrated Steel Plants: Elevating Efficiency in SAG Milling Applications. Obtenido de: https://www.linkedin.com/pulse/forged-grinding-media-from-integrated-steel-plants-sag-mukhopadhyay/

Moubray, J. (2004). Mantenimiento Centrado en Confiabilidad. Aladon Ltd.

Núñez, G. (1990). Fallas en los tratamientos térmicos para aceros de herramienta. Colegio Nacional de Educación Profesional Técnica Huixquilucan. Obtenido de: https://inis.iaea.org/collection/NCLCollectionStore/_Public/23/041/23041787.pdf

Pistarelli, A. (2010). Manual de Mantenimiento: ingeniería, gestión y organización. Buenos Aires: Talleres gráficos R y C. Obtenido de: https://catalogo.usm.cl/cgi-bin/koha/opac-detail.pl?biblionumber=106114.

Sánchez, C. (2019). Mantenimiento: clave en la estrategia de operación de una empresa. Linkedin. Obtenido de: https://www.linkedin.com/pulse/mantenimiento-clave-en-la-estrategia-de-operaci%C3%B3n-una-s%C3%A1nchez-canelo/

Sena Mesa, R. (2020). El Plan de mejora operativa como metodología para detectar áreas de oportunidad en la turbo maquinaria de instalaciones Costa Afuera. Predictiva21. Obtenido de: https://predictiva21.com/plan-mejora-operativa-metodologia-detectar-areas-oportunidad/

Tekwater (2023). Eliminador de gotas o cortagotas. Obtenido de: https://www.tekwater.cl/eliminador-de-gotas-o-cortagotas/

Zambrano, S. y Leal, S. (2007). Fundamentos Básicos de Mantenimiento. Tercera edición. FEUNET.