La empresa de crianza de salmones está ubicada en la región de Los Lagos en Chile y fue fundada el año 2010, su objetivo de negocio se centra en la crianza de salmones a través del sistema de flujo abierto, tomando agua de un río, gestionando su paso por todo el proceso hasta devolverla en condiciones óptimas al mismo río. Cuenta con dos plantas, la planta 1 con 44 piscinas de crianza y la planta 2, con 31 piscinas. Organizacionalmente existen 2 divisiones, la división producción de salmones, encargada de la crianza, alimentación, cuidado y posterior transporte de los salmones; y la división de operación y mantenimiento de equipos de flujo de agua, encargada de la recolección del agua e impulsión hacia las piscinas, purificándola a través de sistemas ultravioleta y entregando una oxigenación apropiada para el cultivo de salmones. En la Figura 1 se muestra la zona de toma de agua del río de una de las plantas y las piscinas de crianza de salmones.

La división de operación y mantenimiento de equipos se ha encargado, desde el inicio de operación de la empresa, directamente de la operación de todos los equipos de la planta asociados al flujo de agua, pero, hasta el mes de septiembre del año 2022, lo correspondiente al mantenimiento de los equipos lo manejó con empresas externas o ‘terceros’, y como estrategia de mantenimiento se trabajó netamente con mantenimiento correctivo, esto es, reparar los equipos una vez que fallaban. Mientras los equipos estaban nuevos esta estrategia funcionó, pues el número de fallas no era significativo, sin embargo, a medida que fue pasando el tiempo la cantidad de fallas aumentó, requiriéndose más apoyo de la empresa externa y evidenciándose entonces problemas como:

§ Altos tiempos de respuesta

§ Incumplimiento en plazos de garantías de reparaciones

§ Altos costos asociados a los distintos servicios

§ Deficiente puesta en marcha de equipos nuevos o reparados

§ Paradas repentinas de producción por falla de equipos

Estos problemas y la falta del control del proceso de mantenimiento por parte de la empresa contratante, por desconocimiento del área, implicó riesgos para garantizar la producción, además de involucrar un alto costo. Esta situación dio origen al creciente interés de la empresa por manejar internamente o ‘in house’ el mantenimiento de sus equipos.

Figura 1. Zona de toma de agua del río de la planta 1 y piscinas de crianza de salmones.

1.1. La tercerización

La tercerización, también conocida como subcontratación o externalización, según Tavares (2001) es la estrategia que consiste en contratar a otra entidad para que preste un servicio determinado. El autor también plantea que de esta práctica, cuando es adecuadamente controlada, resultan economías favorables, rapidez de soluciones, alternativas para situaciones difíciles y garantía de atención a grandes volúmenes de trabajo. En el mismo orden de ideas Pistarelli (2010) señala que algunos criterios para garantizar el éxito de la tercerización son:

§ Calificar a los contratistas

§ Alentar la diversidad de oferentes

§ Celebrar un contrato justo

§ No considerar el costo como única variable de decisión

§ Considerar al contratista como parte de la organización

§ Colaborar con la contratista

Del mismo modo, señala que algunas de las razones para el fracaso son la falta de supervisión, la falta de objetivos y reglas claras, y la falta de idoneidad.

1.2. La gestión del mantenimiento

Tomando como referencia la norma COVENIN 3049-93, se define la gestión del mantenimiento como ‘la efectiva y eficiente utilización de los recursos materiales, económicos, humanos y de tiempo para alcanzar los objetivos de mantenimiento’, siendo el objetivo de mantenimiento mantener un sistema productivo en forma adecuada para que pueda lograr una producción esperada a un costo global óptimo. Del mismo modo, para Viveros et al. (2013), la gestión del mantenimiento incluye todas aquellas actividades destinadas a determinar objetivos y prioridades de mantenimiento, las estrategias y las responsabilidades, para facilitar la planificación, programación y control de la ejecución del mantenimiento, y así procurar una mejora continua. Una adecuada gestión del mantenimiento debe asegurar el buen funcionamiento de los equipos, la disminución de los riesgos y los efectos negativos sobre el medio ambiente, además de mantener acotados los costos.

Si bien la estrategia de manejar el mantenimiento con un tercero es perfectamente válida, en este caso particular la estrategia no estaba contribuyendo con la efectiva y eficiente utilización de los recursos para alcanzar los objetivos del mantenimiento, orientados básicamente a mantener el sistema productivo en condiciones para garantizar la producción a un costo óptimo. Es fundamental que desde la empresa contratante se manejen los conocimientos básicos y estrategias para la adecuada gestión del mantenimiento, y de esta forma alcanzar los objetivos utilizando cualquiera de las estrategias, manejo interno (‘in house’) del mantenimiento o con un tercero, o una combinación de ambas.

1.3. El manejo interno (‘in house’) del mantenimiento

El creciente interés, además de la decisión de resolver el problema asociado al mantenimiento de los equipos, llevó a la empresa de crianza de salmones a vincularse con la Universidad Austral de Chile (UACh) a través de la Facultad de Ciencias de la Ingeniería (FCI). Producto de esta vinculación, desde la FCI de la UACh se propuso dos formas de vinculación (FCI, 2022):

Capacitaciones: conjunto de actividades didácticas que están dirigidas a cubrir las necesidades de una organización y están orientadas a la expansión de conocimientos, habilidades y aptitudes de los participantes.

Trabajos de titulación: Proyecto acotado o parte de una investigación realizada por estudiantes como actividad final de su plan de estudios.

Las capacitaciones con el objetivo de dar formación al personal de la empresa en áreas básicas sobre la gestión del mantenimiento, el plan de mantenimiento y el mantenimiento de equipos; y el trabajo de titulación para la elaboración en terreno del plan de mantenimiento.

1.4. El Mantenimiento Centrado en Confiabilidad (MCC)

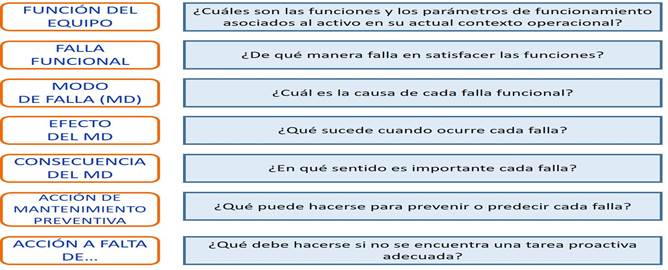

El MCC según Moubray (2004), pionero en esta metodología a nivel industrial, “es un proceso utilizado para determinar qué se debe hacer para asegurar que cualquier activo físico continúe haciendo lo que sus usuarios quieren que haga en su contexto operacional actual” (p.7). Para cumplir con el cometido, se parte por definir las funciones de los activos, para con base a ellas, establecer cómo los equipos pueden fallar en cumplirlas. Conociendo las posibles fallas funcionales se debe hacer el ejercicio minucioso de determinar todos los posibles modos de falla (causas) asociados a cada falla funcional declarada, y los respectivos efectos si llegase a presentarse cada modo de falla. Posteriormente, se deben establecer las consecuencias, para finalmente, proponer lo más importante, las acciones de mantenimiento a aplicar para prevenir cada modo de falla (MD), y en caso de no establecerse acciones preventivas, las respectivas estrategias de rediseño, de mitigación de fallas u otras. En la Figura 2 se presenta un esquema asociado al proceso, donde se incluye la pregunta relacionada con cada fase.

Figura 2. Fases del MCC. Fuente: adaptado de Moubray (2004).

Al desarrollar el plan de mantenimiento bajo esta metodología, se garantiza la confiabilidad y disponibilidad de los equipos, haciendo el óptimo uso de los recursos.

1.5. El plan de mantenimiento y el sistema de información

El plan de mantenimiento es el conjunto de tareas preventivas que se realizan en una instalación con el fin de garantizar la disponibilidad y confiabilidad de los equipos, con un costo óptimo y con el objetivo final de aumentar al máximo posible la vida útil de la instalación (Tavares, 2001), y su complemento está conformado por un conjunto de procedimientos que forman parte del sistema de información, procedimientos necesarios para el adecuado control y aplicación del plan, entre ellos se tienen (COVENIN 3049-93):

Inventario, que constituye el punto de partida del sistema de información de mantenimiento, ya que aquí se listan los equipos objeto de mantenimiento.

Codificación, que es la asignación de combinaciones alfa-numéricas a cada equipo, para una ubicación rápida, secuencial y lógica dentro del sistema productivo, facilitando además su automatización en medio informáticos.

Fichas técnicas, que tienen como objetivo registrar la información necesaria para el conocimiento de cada equipo, incluyendo datos básicos como fecha de arranque, fabricante o proveedor, características y especificaciones técnicas, funcionamiento y acciones de mantenimiento básicas, y desagregación en subsistemas y componentes.

Procedimientos de ejecución, donde se describen los pasos a seguir en la ejecución de cada una de las acciones de mantenimiento, estableciéndose la lista de equipos, instrumentos, herramientas, materiales y repuestos necesarios para la ejecución de dicha acción, así como la cantidad y el tipo de personal involucrado, y el tiempo estimado para su realización.

2. MATERIALES Y MÉTODOS

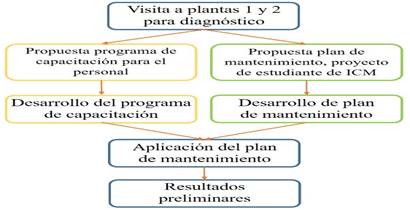

Para conocer en detalle la situación presentada por la empresa y los respectivos requerimientos se realizaron varias reuniones, obteniéndose información general sobre la necesidad de capacitar al personal en el área de mantenimiento y de elaborar un plan de mantenimiento para todos los equipos instalados en las dos plantas existentes, con el objetivo fundamental de que la empresa estuviese en capacidad de manejar internamente el mantenimiento. En la Figura 3 se muestra el proceso seguido luego de las reuniones preliminares.

Tomando en consideración la información recibida se formó un equipo de trabajo con académicos con las competencias para abordar el requerimiento, y se planificó una visita de diagnóstico a las dos plantas. En la Figura 4 se muestran algunas fotografías obtenidas en la visita de diagnóstico realizada, esta actividad permitió conocer la magnitud del requerimiento para así generar, desde la FCI de la UACh, una propuesta ‘a medida’ de las necesidades de la empresa. La propuesta realizada se presentó en dos partes, una parte relacionada con un programa de capacitación para el personal de la empresa, cuyo contenido se muestra en la Tabla 1. Con base a las características y funcionamiento de la mayoría de los equipos mecánicos de las plantas se acordaron 3 áreas para la capacitación: Gestión del mantenimiento; Bombas centrífugas, características, funcionamiento y mantenimiento; Introducción a la medición y análisis de vibraciones, y a la alineación de equipos rotativos.

Figura 3. Actividades del proceso.

Figura 4. (a) Sala de bombas principales planta 1. (b) Bombas y conos de oxigenación planta 1. (c) Bombas principales planta 2 (sumergibles).

Tabla 1. Programa de capacitación.

|

Capacitación |

Objetivos |

|

Gestión del mantenimiento

Duración: 4 horas |

- Entregar información básica sobre: § Mantenimiento industrial, características y aplicación. § Plan de mantenimiento y el manejo de equipos críticos. § Departamento de mantenimiento en la empresa y su organización. § Sistema de información, gestión de repuestos e indicadores para el control. |

|

Bombas centrífugas, características, funcionamiento y mantenimiento

Duración: 16 horas |

- Comprender el funcionamiento de una bomba centrífuga manejando la teoría que sustenta el intercambio de energía en éstas. - Analizar el funcionamiento de un sistema que incluya bombas hidráulicas, para determinar su condición de operación. - Reconocer problemas típicos de instalaciones de bombeo. - Realizar actividades prácticas de mantenimiento de bombas centrífugas. |

|

Introducción a la medición y análisis de vibraciones, y a la alineación de equipos rotativos

Duración: 12 horas |

- Proporcionar fundamentos y herramientas para la comprensión práctica del fenómeno vibratorio en equipos rotativos, mediante la medición y análisis de las vibraciones mecánicas para el reconocimiento de fallas típicas en equipos rotativos. - Conocer y aplicar las técnicas de alineación de máquinas. |

La segunda parte de la propuesta consistió en un Proyecto Profesional, que representa el trabajo de fin de carrera de Ingeniería Civil Mecánica (ICM) según el plan de estudios (Escuela de ICM & DACIC, 2017), realizado por un estudiante del último semestre y cuyos objetivos se presentan en la Tabla 2. Como se puede verificar en los objetivos específicos, el proyecto incluyó la elaboración de distintos procedimientos del sistema de información, específicamente inventario y codificación de equipos y las fichas técnicas para cada equipo, además, se realizó un análisis de criticidad para todos los equipos con el fin de jerarquizarlos y desarrollar el plan de mantenimiento basado en MCC para aquellos equipos críticos. Finalmente se desarrollaron procedimientos de ejecución para las acciones de mantenimiento básicas.

Tabla 2. Objetivos del Proyecto Profesional de estudiante de la carrera de ICM.

|

Objetivo general |

Objetivos específicos |

|

Desarrollar un plan de mantenimiento basado en MCC para equipos instalados en plantas de piscicultura. |

§ Realizar inventario y codificación de equipos. |

|

§ Elaborar las fichas técnicas para cada tipo de equipo. |

|

|

§ Desarrollar un análisis de criticidad de los equipos por planta. |

|

|

§ Establecer modos de falla de los equipos críticos y las respectivas acciones de mantenimiento. |

|

|

|

§ Elaborar procedimientos de ejecución para acciones de mantenimiento básicas. |

La elaboración del proyecto requirió del estudiante la permanencia en las dos plantas para familiarización con el proceso y los equipos, así como para realizar reuniones con el personal encargado de operación y mantenimiento, además realizó las siguientes acciones:

§ Recopilación de información en terreno y a través de la revisión y estudio de manuales y catálogos de los distintos equipos.

§ Definición y análisis junto al personal de la empresa de los factores incluidos en la matriz de criticidad para los equipos.

§ Contacto con las empresas externas que realizaban el mantenimiento para obtener información de interés.

§ Levantamiento de información sobre fallas históricas de los equipos y elaboración de análisis de modos y efectos de fallas para equipos críticos.

§ Generación de lista de repuestos requeridos para la aplicación del plan de mantenimiento y búsqueda de posibles proveedores.

§ Generación de lista de herramientas para el manejo interno del mantenimiento en planta.

Luego que se desarrolló la capacitación y se finalizó el proyecto profesional se procedió a aplicar el plan de mantenimiento, obteniéndose para el mes de septiembre del año 2023 algunos resultados preliminares.

3. RESULTADOS Y DISCUSIÓN

3.1. Desarrollo del programa de capacitación

En las distintas capacitaciones participaron 4 académicos y 2 técnicos de la UACh, éstas se realizaron en las instalaciones de la FCI durante varios días sábado, incluyendo sesiones teóricas y prácticas en distintas salas y laboratorios acondicionados según los requerimientos de cada sesión. En el programa de capacitación participaron 7 personas de la empresa, cada una asociada a distintas responsabilidades, especialmente a la operación de equipos. En la Figuras 5 se presentan fotografías de algunas sesiones de capacitación.

Figura 5. Fotografías de sesiones de capacitación en instalaciones FCI UACh.

Si bien la capacitación no incluyó evaluación, se pudo evidenciar a través del interés, participación en actividades y preguntas realizadas, el manejo de la información y la afinidad con los contenidos impartidos. Para las actividades prácticas se trabajó con equipos disponibles en las salas y laboratorios, además de bomba centrífuga y de equipo de alineación láser traslados desde las plantas de la empresa.

3.2. Desarrollo de plan de mantenimiento

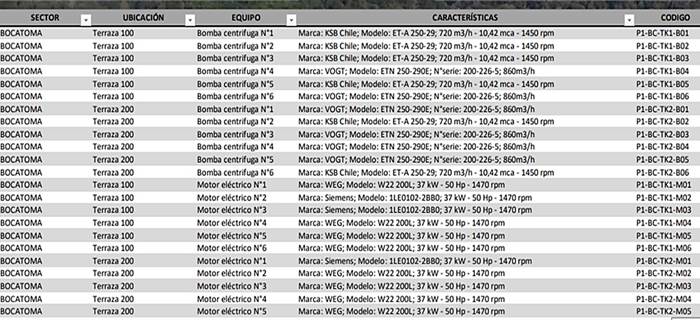

Inventario y codificación. Inicialmente se realizó el inventario de todos los equipos, teniéndose en la Planta 1 un total de 187 equipos, y en la planta 2, de 257 equipos (Sobarzo, 2022). Cada equipo fue codificado para una adecuada identificación y manejo en el sistema de información, considerando para ello la ubicación según la planta, el tipo de equipo y la cantidad, y el uso de un lenguaje transversal entre operarios y jefatura. Es importante señalar que gran parte de los equipos son bombas centrífugas, de superficie o sumergibles, y una red de componentes y accesorios para permitir de flujo de agua. En la Figura 6 se muestra un extracto del inventario.

Fichas técnicas. Con base al inventario y considerando la codificación se elaboraron las fichas técnicas para todos los equipos, éstas incluyen información de características y variables de operación, información sobre manejo y funcionamiento, observaciones de mantenimiento y desagregación en componentes. En la Figura 7 se muestra un ejemplo de una ficha técnica para una bomba centrífuga Vogt.

Figura 6. Extracto del inventario de equipos y codificación. Fuente: Sobarzo (2022).

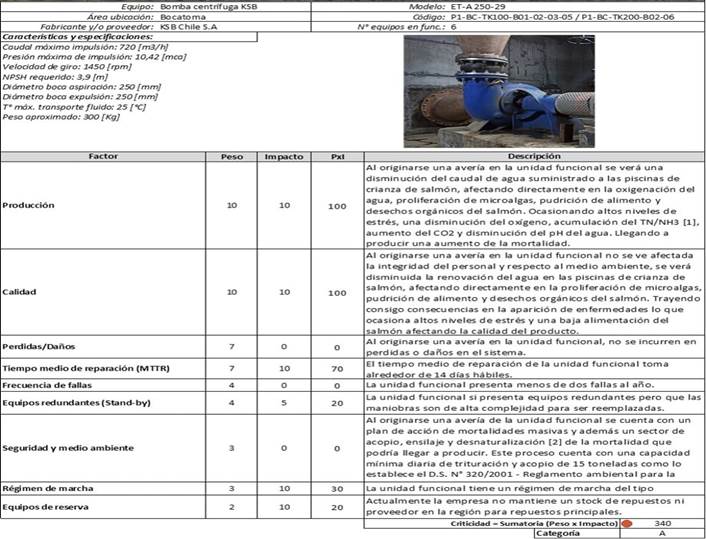

Análisis de criticidad. Para jerarquizar los equipos de las plantas y así identificar los equipos críticos a los cuales realizar el plan de mantenimiento con base al MCC, se realizó el análisis de criticidad tomando como referencia la matriz de criticidad propuesta por Pistarelli (2010). Se consideraron los factores incluidos en la Tabla 3. En relación al peso de cada factor y al impacto asignado en función de la consecuencia de la falla, fueron consensuados con la empresa durante el proceso de evaluación. En la Figura 8 se presenta la matriz de criticidad de una bomba centrífuga KSB. Las categorías de clasificación según el puntaje de cada matriz son tres, ‘A’ para equipo crítico, ‘B’ para medianamente crítico, y ‘C’ para baja criticidad. Luego de realizar el análisis a todos los equipos, se obtuvo como equipos críticos un total de 12 (tipos de equipos).

Figura 7. Ficha técnica bomba centrífuga Vogt. Fuente: Sobarzo (2022).

Tabla 3. Factores considerados en la matriz de criticidad.

|

Factor |

Especificación |

|

Producción

|

Se evalúa si la avería del equipo provoca una disminución de la producción del salmón (mortalidad). |

|

Calidad |

Se analiza y evalúa si la avería produce consecuencias en la calidad del salmón, específicamente aumento de enfermedades que afecten la calidad de la carne. |

|

Pérdidas/daños |

Se analiza si la avería provoca pérdidas o daños que incurran en gastos en el sistema, sin considerar la afectación de la producción ni la calidad. |

|

Tiempo medio de reparación (MTTR) |

Se estima el tiempo aproximado de reparación del equipo (y que estará fuera de servicio), considerando las fallas más frecuentes que puedan ocurrir. |

|

Frecuencia de fallas |

Se estima la frecuencia de detenciones debido a las averías del equipo durante su régimen de trabajo normal. |

|

Equipos redundantes (Stand-by) |

Se considera si existen equipos que se encuentren instalados para entrar en servicio en caso de que se presente una falla en la unidad funcional protegida. |

|

Seguridad y medio ambiente |

Se evalúa si al producirse una avería se generan consecuencias que puedan afectar la integridad física de personas y/o perjudicar al medio ambiente. |

|

Régimen de marcha |

Se analiza el ciclo de trabajo que presenta el equipo, si tiene un régimen de trabajo por un tiempo mayor al 75% del ciclo se considera continuo. |

|

Equipos de reserva |

Se verifica si las partes más importantes del equipo se encuentran en inventario para ser reemplazadas en caso de requerirse la reparación del equipo. |

Fuente: Adaptado de Pistarelli (2010).

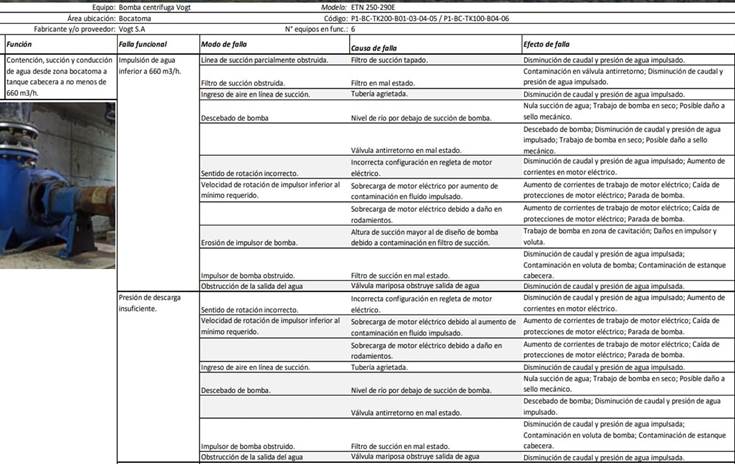

MCC para equipos críticos. Para los 12 tipos de equipos identificados como críticos se aplicó las primeras cuatro preguntas o etapas del MCC, definiendo las funciones de cada equipo, las posibles fallas en cumplir las funciones (fallas funcionales), los modos de falla relacionados con cada falla funcional identificada, y finalmente, el efecto que produce cada modo de falla. En la Tabla 4 se muestra la función y las fallas funcionales identificadas para la bomba centrífuga Vogt ETN 250-290E, y en la Figura 9, un extracto del análisis completo, cabe destacar que el modo de falla comprende las columnas denominadas modo de falla y causa de falla, por ejemplo, uno de los modos de falla para impulsión inferior a 660 m3/h es ‘línea de succión parcialmente obstruida por filtro de succión tapado’.

Figura 8. Matriz de criticidad para bomba centrífuga KSB. Fuente: Sobarzo (2022).

Tabla 4. Función y fallas funcionales de bomba centrífuga Vogt ETN 250-290E.

|

FUNCIÓN |

FALLA FUNCIONAL |

|

Contención, succión y conducción de agua desde zona bocatoma a tanque cabecera a no menos de 660 m3/h |

Impulsión inferior a 660 m3/h |

|

Presión de descarga insuficiente |

|

|

No existe impulsión de agua |

|

|

Incapaz de contener el agua |

|

|

Vibración y ruido |

Figura 9. Extracto de análisis de modos y efectos de fallas para bomba centrífuga Vogt ETN 250-290E. Fuente: Sobarzo (2022).

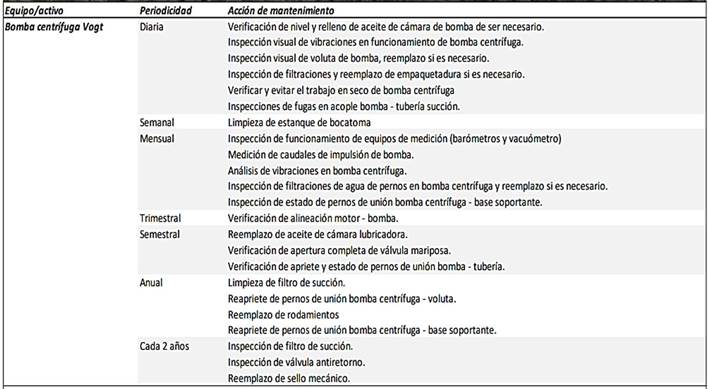

Plan de mantenimiento. Para cada modo de falla identificado por equipo, se estableció las acciones de mantenimiento y la frecuencia de aplicación, con el objeto de evitar la ocurrencia de la falla funcional, esto en línea con las dos últimas etapas del MCC. Tomando el mismo caso previamente mostrado, en la Tabla 5 se presenta un ejemplo de las acciones de mantenimiento para dos modos de falla de la bomba centrífuga Vogt ETN 250-290E, y en la Figura 10, un resumen de las acciones de mantenimiento por frecuencia de aplicación de la misma bomba centrífuga Vogt.

Tabla 5. Ejemplo de acciones de mantenimiento para modos de fallas de bomba centrífuga Vogt.

|

|

Bomba centrífuga Vogt |

|

|

|

FALLA FUNCIONAL |

MODO DE FALLA |

ACCIÓN DE MANTENIMIENTO |

Frecuencia |

|

Impulsión inferior a 660 m3/h |

Velocidad de rotación de impulsor inferior al mínimo requerido por sobrecarga de motor eléctrico por aumento de contaminación en fluido impulsado |

Limpieza de estanque de bocatoma |

Semanal |

|

Velocidad de rotación de impulsor inferior al mínimo requerido por sobrecarga de motor eléctrico debido a daño en rodamientos |

Reemplazo de aceite de cámara lubricadora |

Semestral |

|

|

Verificación de nivel y relleno de aceite de cámara de bomba de ser necesario |

Diario |

||

|

|

|

Reemplazo de rodamientos |

Anual |

|

|

|

Análisis de vibraciones en bomba centrífuga |

Mensual |

Figura 10. Plan de mantenimiento para bomba centrífuga Vogt ETN 250-290E. Fuente: Sobarzo (2022).

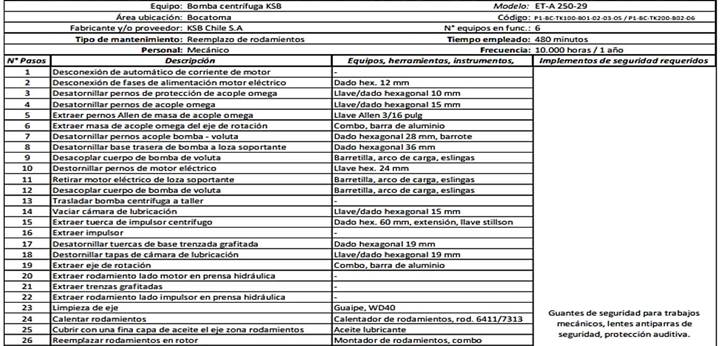

Procedimientos de ejecución. Para las distintas acciones de mantenimiento incluidas en el plan de mantenimiento se elaboró el procedimiento de ejecución respectivo, describiendo paso a paso las actividades a realizar, así como los equipos, herramientas e instrumentos requeridos. En la Figura 11 se presenta un extracto del procedimiento de ejecución para el reemplazo de rodamientos en bomba centrífuga KSB.

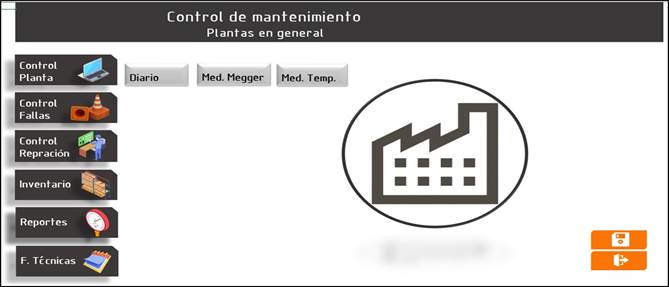

Como complemento al plan de mantenimiento también se elaboró la lista de repuestos, materiales y fungibles requeridos para aplicar el plan de mantenimiento, así como la lista de equipos y herramientas necesarias para realizar las acciones dentro de las plantas; y con el objeto de llevar de manera eficiente la ejecución del plan de mantenimiento y el control de la información se elaboró un programa mediante Microsoft Excel Desarrollador, basado en las actividades que el personal realiza diariamente. El programa permite rápido acceso a las fichas técnicas de los equipos, el ingreso de información para el control de fallas y reparaciones de equipos, entre otros. En la Figura 12 se muestra la imagen de entrada del programa.

Figura 11. Extracto de procedimiento de ejecución para reemplazo de rodamientos en bomba centrífuga KSB. Fuente: Sobarzo (2022).

Figura 12. Imagen de página principal de programa para ‘Control de Información de mantenimiento’. Fuente: Sobarzo (2022).

Resultados preliminares de la aplicación del plan de mantenimiento. El plan se está aplicando en las plantas desde el mes de septiembre del año 2022. La capacitación del personal y la contratación del ingeniero (previamente estudiante de ICM en la FCI UACh) que desarrolló el plan de mantenimiento, facilitó la aplicación del plan de mantenimiento en ambas plantas, lo que propició que el 90% del mantenimiento ahora se maneje internamente. Si bien no se tienen indicadores aún, si existen resultados que se pueden resaltar, entre ellos:

§ Reducción del costo de mantenimiento de las bombas centrífugas de la planta 1, tanto principales como las asociadas al proceso de oxigenación del agua, en 80% en promedio.

§ Reducción del tiempo de reparación y puesta en marcha de las bombas citadas en el ítem anterior, de un promedio de 6 días hábiles a máximo 2 días hábiles.

§ Reducción del costo de mantenimiento de los motores eléctricos de las bombas previamente citadas, en 78% en promedio.

§ Reducción del tiempo de reparación y puesta en marcha de los motores eléctricos de las bombas de la planta 1, de un promedio de 2,5 días hábiles a máximo 4 horas.

§ Reducción del costo de mantenimiento de las bombas centrífugas sumergibles de la planta 2, en 45% en promedio.

§ Reducción del tiempo de reparación y puesta en marcha de las bombas citadas en el ítem anterior, de un promedio de 17 días hábiles a máximo 4 días hábiles.

CONCLUSIONES

La decisión de la empresa de crianza de salmones de manejar internamente (‘in house’) el mantenimiento ha representado una excelente decisión. La vinculación con la UACh que implicó el desarrollo de un programa de capacitación ‘a medida’ y de un plan de mantenimiento con base a la metodología de MCC a través de un proyecto de fin de carrera de ICM, le ha permitido en corto tiempo pasar de tener 100% del mantenimiento de sus equipos tercerizado a solo el 10%, además de tener control sobre la gestión del mantenimiento de sus equipos.

La aplicación rigurosa y detallada de la metodología de MCC a los equipos críticos permitió el desarrollo de un plan de mantenimiento completo y que a la fecha ha otorgado resultados importantes en la confiabilidad y disponibilidad de estos equipos, además de ahorros significativos en cuanto a costos de mantenimiento y disminución en los tiempos de reparación.

El análisis de criticidad realizado, considerando el contexto de operación de cada equipo y la evaluación de 9 factores, permitió de una manera objetiva jerarquizar los equipos, identificando aquellos de mayor criticidad para centrar el esfuerzo en la aplicación del MCC, para establecer exhaustivamente los modos de falla y con base a ellos generar las acciones de mantenimiento y frecuencias de ejecución.

Las fichas técnicas elaboradas, en conjunto con los procedimientos de ejecución y el programa para el ‘Control de información de mantenimiento’, representan herramientas de apoyo para la ejecución y control del plan de mantenimiento, y permiten llevar de mejor manera la gestión del mantenimiento en la empresa. La información ahora disponible es un apoyo fundamental para la toma de decisiones.

Reconocimientos

Los autores agradecen el apoyo y participación de los académicos Misael Fuentes, Luis Medina y Leonel Morales, y de los técnicos Víctor Triviño y Roberto Díaz, en el programa de capacitación desarrollado en la FCI de la UACh.

Declaración de Conflicto de Intereses

Los autores declaran que no existen posibles conflictos de intereses dentro de esta investigación, autoría y/o publicación de este artículo.

REFERENCIAS

Covenin 3049-93 (1993). Mantenimiento-Definiciones. Venezuela: FONDONORMA.

Escuela de ICM & DACIC (2017). Proyecto de Innovación Curricular de la Carrera de Ingeniería Civil Mecánica. Chile: Facultad de Ciencias de la Ingeniería - Universidad Austral de Chile.

Facultad de Ciencias de la Ingeniería (2023). Vinculación Sector Socioproductivo: ¿Cómo podemos vincularnos? http://ingenieria.uach.cl/vinculacion/vinculacion-sector-productivo.html.

Moubray, J. (2004). Mantenimiento Centrado en Confiabilidad. Aladon Ltd.

Pistarelli, A. (2010). Manual de Mantenimiento: ingeniería, gestión y organización. Buenos Aires: R y C.

Sobarzo, G. (2022). Plan de mantenimiento para equipos de la empresa Yagan Servicios SpA instalados en plantas de pisciculturas. Trabajo de fin de grado, Facultad de Ciencias de la Ingeniería, Universidad Austral de Chile, Chile.

Tavares, L. (2001). Administración Moderna de Mantenimiento. Novo Polo Publicações: Brasil.

Viveros P., Stegmaier, R., Kristjanpoller, F., Barbera, L., Crespo, A. (2013). Propuesta de un modelo de gestión de mantenimiento y sus principales herramientas de apoyo. Ingeniare Revista chilena de ingeniería, 21 (1),125-138.