1. LA GASIFICACIÓN DE LA BIOMASA

La gasificación es un proceso termoquímico mediante el cual se transforma materia orgánica en una mezcla de diferentes gases. El producto resultante de esta mezcla, conocido como gas de síntesis o por el diminutivo syngas (de synthesis gas), puede ser usado en una caldera, una turbina o un motor de combustión interna. El gas de síntesis obtenido en el proceso está compuesto por monóxido de carbono, dióxido de carbono, hidrógeno, metano, agua y nitrógeno (principalmente). La composición exacta y el poder calorífico de este gas dependen de las condiciones de trabajo en las que se realiza el proceso, del tipo de biomasa y del agente gasificante utilizado, así como de las características de la maquinaria utilizada. Los dispositivos empleados para llevar a cabo el proceso de gasificación, reciben el nombre de gasificadores.

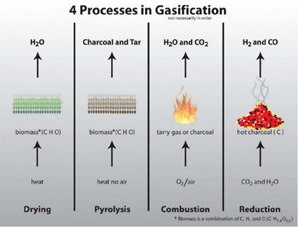

Independientemente del tipo de gasificador empleado, el proceso de gasificación se desarrolla en cuatro etapas diferenciables: el secado, la pirólisis, la oxidación y la reducción.

Cada etapa se realiza en una sección concreta del gasificador, y se suelen suceder entre sí en el orden indicado, como se puede ver en la Figura 2. Esta separación de zonas del gasificador permite explicar más fácilmente su funcionamiento, pero hay que tener en cuenta que éste no es un enfoque del todo preciso, ya que las reacciones no empiezan cuando termina la anterior, sino que ocurren simultáneamente en las correspondientes partes del gasificador.

El primer proceso sería el de secado. Típicamente, el contenido en agua de la biomasa oscila entre el 30 y el 60%, llegando al 90% en determinadas ocasiones. Cada kilogramo de agua presente en la biomasa representa una pérdida de energía de 2.260 kJ, necesarios para evaporar dicho contenido de agua. Esta energía, por consiguiente, no puede ser recuperada. La mayoría de los gasificadores desempeñan un correcto funcionamiento con biomasas con humedades inferiores al 30%, aunque por lo general se recomienda trabajar con valores aún más bajos. En procesos de gasificación se suele emplear biomasa con un contenido de agua entre el 10 y el 20%.

Por este motivo, es de vital importancia realizar tareas de pre-secado que eliminen la humedad superficicial de la materia prima. Para ello, se requerirá alcanzar temperaturas superiores a 100ºC y que empiece el proceso de evaporación. Finalizado este proceso, se obtiene una biomasa correctamente acondicionada para su uso inmediato.

La siguiente etapa en la cadena de procesos que se suceden en la gasificación es la pirólisis. Es un proceso endotérmico, y por lo tanto requiere de un aporte de energía para llevarse a cabo. En él, las cadenas de moléculas que forman la biomasa se rompen en otras más cortas. Esto sucede únicamente por aporte térmico, sin que se añada ningún agente externo. Mediante la pirólisis, la biomasa se degrada a un residuo sólido consistente en carbón vegetal formado esencialmente por carbono. También aparecen alquitranes en estado gaseoso y líquido, así como los principales gases combustibles, monóxido de carbono en su mayor parte.

A continuación, se produce una reacción de oxidación; otra forma de decirlo sería que tiene lugar una combustión. En ella, la mezcla de gases y sólidos producto de la pirólisis, entra en contacto con un agente que recibe el nombre de agente gasificante, que propiciará las transformaciones pertinentes. Producto de esta etapa, se obtiene dióxido de carbono junto con pequeñas cantidades de monóxido de carbono. Es aquí también donde se producen el conjunto de reacciones exotérmicas que generarán el calor necesario para mantener el proceso de gasificación.

Como último proceso, tiene lugar una reducción, en la que el carbón vegetal producido en la pirólisis se convierte en el gas de síntesis. Los procesos que se desarrollan en esta etapa en particular reciben el nombre de gasificación, aunque comúnmente se usa este término para definir todo el conjunto de procesos. En función del agente gasificante utilizado en la fase de oxidación, existen distintas reacciones que permiten gasificar el carbón vegetal. En este proceso, el carbono presente reacciona con la mezcla gaseosa y el vapor de agua para dar lugar a la formación de monóxido de carbono e hidrógeno.

La velocidad de las reacciones depende básicamente del potencial reactivo del agente gasificante que intervenga en cada caso. El oxígeno puro, por ejemplo, posee el mayor potencial, seguido por el vapor de agua y el aire. Teniendo esto en cuenta, la reacción más rápida de las presentadas es la oxidación parcial, que consume muy rápidamente el oxígeno, privando a las otras reacciones de él. La reacción de gasificación es, por lo tanto, la más lenta de todas, reduciendo en gran medida la cantidad de metano (CH4) que se genera en ella.

2. ¿CÓMO FUNCIONA UM GASIFICADOR?

Para el correcto funcionamiento de un sistema de gasificación, según lo mencionado, se necesita saber cuál es la composición de la biomasa que se va a utilizar, así como el agente gasificante utilizado. Estas dos variables condicionan el funcionamiento del gasificador, de manera que se hará un repaso por esos puntos para tenerlos en cuenta.

Mediante la gasificación y las elevadas temperaturas que intervienen en ella, se puede procesar prácticamente cualquier tipo de biomasa como combustible. Los factores limitantes suelen ser puramente físicos, como su densidad y su tamaño. Para densidades reducidas, la biomasa puede provocar problemas en conductos de circulación vertical, lo que limita su utilización. Por otra parte, es necesario que el tamaño de la biomasa sea homogéneo y ajustado a las dimensiones del reactor. Un tamaño de partícula pequeño aportará mayor calidad de gas y el tiempo de residencia necesario para el craqueo térmicos de los alquitranes se verá reducido. Aun así, en caso de que el tamaño de partícula fuera excesivamente reducido, podría provocar la formación de una obstrucción en los conductos a causa de un tapón, o incluso una conducción de las cenizas hacia el exterior del reactor, invadiendo zonas no preparadas para alojarlas.

La etapa de combustión requiere de la intervención de un agente oxidante para llevarse a cabo. En el panorama actual, se están utilizando cuatro tipos de agentes para este propósito: aire, oxígeno, vapor de agua e hidrógeno, aunque este último se usa sólo en aplicaciones muy específicas. El uso de uno u otro influye en la composición y en el poder calorífico del gas de síntesis.

El aire es el agente gasificante de más práctica y fácil utilización. Naturalmente se obtiene de forma gratuita y su disponibilidad es infinita. Aun así, presenta inconvenientes, como su elevado contenido de nitrógeno (79%). La abundancia de este elemento provoca que el syngas obtenido mediante la utilización de aire como agente gasificante contenga un 50% de nitrógeno, limitando el poder calorífico del gas a valores aproximados de 5,5 kJ por metro cúbico. Este gas de síntesis es adecuado para el uso en motores de combustión interna convencionales.

El uso de oxígeno como agente gasificante mejora sustancialmente el rendimiento global de la gasificación y produce un gas de síntesis con un poder calorífico hasta tres veces mayor. El mayor inconveniente es que la obtención de oxígeno puro implica un aumento significativo del coste y de la complejidad del sistema. Además, en procesos de gasificación con oxígeno puro se alcanzan a menudo temperaturas muy elevadas, llegándose a producir escorificación. Para contrarrestar este efecto, que tendría consecuencias negativas y afectaría a la calidad del gas, se usa a veces un moderador que limite la temperatura que se puede alcanzar en el interior del reactor, lo usual es mezclar el oxígeno con aire, alimentando el reactor con un aire enriquecido con oxígeno.

El vapor de agua presenta dos ventajas importantes como agente gasificante: no introduce nitrógeno indeseado en el gas de síntesis y su contenido en hidrógeno es de dos átomos por cada átomo de oxígeno. De esta forma, el oxígeno cumple su función de oxidar el carbono, mientras que el excedente de hidrógeno permite aumentar el contenido de hidrógeno y metano en el gas de síntesis, aumentando así también su poder calorífico.

Finalmente, en determinados procesos se usa hidrógeno como agente gasificante. De esta forma se obtiene un gas de síntesis con un elevado poder calorífico, comparable al del gas natural. Aun así, por normal general, suele ser más interesante el uso directo del hidrógeno con fines de producción energética, por lo que únicamente se usa como agente gasificante cuando se trata de un excedente de baja pureza, no apto para otras aplicaciones como las pilas de combustible.

Los dispositivos utilizados para llevar a cabo la conversión de materia sólida en gas reciben el nombre de gasificadores. En su interior tienen lugar todas las reacciones termoquímicas que se han descrito. Existe una gran variedad de diseños de gasificadores, cada uno adecuado para trabajar bajo unas condiciones determinadas, con distintos tipos de combustible y distintos grados de ambición en cuanto a la eficiencia que se desea lograr. Existe una clasificación ampliamente aceptada de los distintos tipos de gasificadores según la distribución de las diferentes zonas donde tienen lugar las reacciones en el interior de los gasificadores.

Lo primero que se debe aclarar es que, al margen de los distintos tipos de gasificadores que se van a presentar, es posible englobarlos a todos en dos grandes categorías: los gasificadores de lecho fijo, y los de lecho fluidificado.

3. GAS PRODUCTO O DE SÍNTESIS

Una vez visto cómo se produce la gasificación, voy a mencionar un proceso real con el que se ha trabajado en colaboración con la Universidad de Jaen.

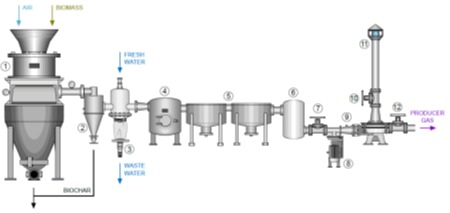

Allí se dispone de la instalación real que se muestra en la Figura 1. Se puede ver el gasificador de tiro invertido en la parte izquierda, alimentado por biomasa desde la parte superior. Tanto en la parte de abajo del gasificador como en la parte inferior del separador ciclónico (2), se obtienen las cenicas como residuos de la combustión que se tiene internamente en el gasificador. Cabe destacar en este punto, que no se ha mencionado hasta ahora, que el residuo de la combustión de la biomasa, al contrario que el residuo de una combustión de combustibles fósiles, es totalmente aprovechable, principalmente como abono. De ahí que en la imagen aparezca el nombre de biochar en lugar de ceniza. Además, aquí se muestra el proceso de filtrado y purificación al que hay que someter el gas de síntesis hasta que se puede utilizar en la aplicación final concreta. Dependiendo del tipo de gasificador, este proceso será más o menos complicado.

Figura 1. Ejemplo de una instalación de gasificación

|

Figura 2 . Etapas de la gasificación |

Figura 3 . Equipo portátil de generación eléctrica a partir de biomasa sólida |

En esta instalación, una vez tenemos el gas de síntesis a la salida del separador ciclónico, se hace pasar por varios procesos de depuración, que incluyen el lavado y filtrado hasta llegar al punto (7), que sería la válvula de salida del gas producto final. El resto de los componentes indicados serían sondas de medida, la antorcha (11) para comprobar que el gas generado se puede usar como combustible, y la salida del gas (12).

4. ASPECTOS CLAVES

Para finalizar este trabajo se indicará que, según lo expuesto, se puede considerar que la gasificación de biomasa es una alternativa nada despreciable para poder generar un combustible gaseoso que se pueda usar para cualquier equipo que se alimente con este tipo de combustible. Además, cabe recordar que el uso de combustibles gaseosos es muchísimo más beneficioso para el medio ambiente que el uso de combustibles líquidos o sólidos, ya que estos últimos suelen emitir mayor cantidad de contaminantes a la atmósfera. Por otro lado, también es interesante el hecho de que el subproducto de la gasificación, el biochar, es aprovechable, de manera que la gasificación no genera residuos ni peligrosos ni que haya que deshacerse de ellos por tratamientos complejos.

Otro aspecto resaltante, es que ya se dispone de equipos comerciales listos para su uso y que funcionan a modo de generador portátil. La Figura 3 muestra un equipo comercial que integra tanto el gasificador como el motor térmico y el generador en un tamaño reducido. En este caso se trata de un equipo de 25 kW eléctricos de potencia, pero la empresa dispone de módulos de hasta 130 kW. La empresa es All Power Labs, y el equipo de la Figura 3 es el 25 kilo Watios Power Pallet.

Declaración de Conflicto de Interés

Los autores declaran que no existen posibles conflictos de intereses dentro de estas opiniones, autoría y/o publicación de este trabajo.